In diesem Artikel beschreibe ich mein Vorgehen zu Planung und Bau eines Schaltschrankes für die SEOGEO Plattenfräse, deren grundsätzlichen Aufbau ich in einer Artikelserie auf meinem Holzwerker-Blog holzundleim.de beschrieben habe. Ich werde hier aber keinen kompletten 1:1 Schaltplan zum Nachbau liefern, da dies doch im Einzelfall sehr von den jeweils verbauten Komponenten abhängt.

Statt dessen werde ich meine Vorgehensweise bei der Planung beschreiben und die Erkenntnisse, die ich beim Bau meines Schaltschrankes gewonnen habe.

Zuerst ein Hinweis: Wer einen Schaltschrank für eine so große CNC-Fräse wie die SEOGEO Plattenfräse baut, sollte über hinreichende Grundkenntnisse in der Elektrotechnik und Elektronik verfügen. Wer Probleme mit dem Lesen der technischen Dokumentation und der darin enthaltenen Schaltpläne hat, dem sei unbedingt empfohlen, einen kundigen Fachmann hinzuzuziehen.

Die Planung und der Bau des Schaltschrankes war für mich der mit Abstand zeitaufwändigste Teil beim Bau meiner SEOGEO Plattenfräse. Das liegt zum einen daran, dass man sehr viele technische Dokumente lesen und verstehen muss, zum anderen dass beim Aufbau mit großer Sorgfalt gearbeitet werden muss. Ich habe jede Verbindung einen Tag später nochmals überprüft und, wennn nötig, mit dem Multimeter durchgemessen. So konnte ich Verdrahtungsfehler frühzeitig erkennen und beheben.

Die von mir verwendeten Werkzeuge, Bauteile usw. sind im nachfolgenden Text zu den jeweiligen Bezgsquellen verlinkt, soweit dies technisch sinnvoll war.

Benötigtes Werkzeug

Für den Bau eines solchen Schaltschrankes ist eine gewisse Ausstattung mit Werkzeugen für das Elektrohandwerk nötig. Neben den üblichen Schraubendrehern und Schraubenschlüsseln sind vor allem eine gute Abisolierzange, eine Quetschzange für Gabelschuhe und und eine Zange zum Verpressen der Aderendhülsen nötig.

Zum Bearbeiten der Blechteile sind weiterhin Metallbohrer, Stufenbohrer, Schneidöl und Metallsägeblätter für die Stichsäge sinnvoll.

Der Schaltschrank

Eine CNC Fräse dieser Größe wie die SEOGEO-Plattenfräse hat eine ordentliche Leistungsaufnahme von mehreren kW elektrischer Leistung unter Volllast. Die elektrischen und elektronischen Komponenten erzeugen dementsprechende Abwärme und auch elektromagnetische Störstrahlung. Die Verwendung eines Schaltschrankgehäuse aus Metall ist daher für so eine CNC-Fräse als obligatorisch zu betrachten. Von Holzkonstruktionen ist ganz klar abzuraten!

Ich habe mich nach dem Vorliegen aller wesentlichen Einbauteile für einen Industrie-Schaltschrank von ADELID der Größe 800*600*300mm entschieden. Entsprechende Angebote sind auf EBAY zu finden. Wer sparen will, kann ggf. einen gebrauchten Schaltschrank kaufen. Ich mußte aber feststellen, dass die Preisunterschiede zu gering waren und ich zudem dann Löcher an der falschen Stelle habe. Deshalb habe ich einen fabrikneuen Schaltschrank aus Polen erworben.

Verbaute Komponenten

Ich habe mich beim Bau der Steuerung im wesentlichen an die Empfehlungen der Dokumentation zur SEOGEO-Plattenfräse gehalten. Die Closed-Loop-Schrittmotoren, Steuerungen und Netzteile sind von ACT-Motors wie von SeoGeo empfohlen. Die Spindel ist eine 2,2KW Frässpindel mit Luftkühlung von RATNMOTORS, der Frequenzumrichter ist ein 4kW-Modell von HUANYANG. Netzfilter und Kleinteile wie Lüfter, Schalter usw. wurden bei Reichelt bzw. bei Amazon bestellt.

Mehr zur Beschaffung der Komponenten beschreibe ich in Teil 2 meines Bauberichtes der SEOGEO-Plattenfräse.

Stromversorgung

Die Stromversorgung erfolgt erfolgt über einen 400V Anschluß, um die notwendige Leistung bereitstellen zu können. So können für Spindel, Servomotoren und Steuerung jeweils eine eigene, abgesicherte Phase genutzt werden. Zur Absicherung gegen unerwartete Kurzschlüße wird zudem ein FI-Schutzschalter verbaut.

Die Netzspannung wird beim Ein/Ausschalten über einen 4poligen Drehschalter vollständig vom Netz getrennt.

Um später den Monitor mit Strom zu versorgen, wird eine Steckdose mit Dauerstrom eingebaut, die auf der Netz-Phase des Netzteils der Steuerung liegt. Eine weitere Netzdose wird über die Steuerung geschaltet und dient zum Schalten der Absaugung.

Um die Endstufen der Closed-Loop Motoren mit Strom zu versorgen bekommt jede Endstufe der X und Y-Achse ein eigenes 60V bzw. die Z-Achse ein 38V Netzteil. Weiterhin ist ein hochwertiges 24V / 2A Netzteil für die Stromversorgung der MASSO-Steuerung erforderlich. Ich habe hier ein Industrienetzteil von MeanWell verbaut.

MASSO CNC Steuerung

Für das Ansteuern der Schrittmotore und des Frequenzumrichters der Spindel habe ich mich für eine CNC Steuerung von MASSO entschieden. Grund ist der Punkt, dass ich so die SEOGEO Fräse ohne einen Windows-PC betreiben kann. Kein Update-Theater, keine Probleme mit plötzlichen Systemabstürzen usw.

Einfach den G-Code auf einen USB-Stick aufspielen, an die MASSO-Steuerung anstecken und schon kann gefräst werden. Einen Beitrag zur Inbetriebnahme der MASSO Steuerung habe ich schon geschrieben, ein weiterer Artikel mit Erfahrungen und Tipps wird noch folgen.

WICHTIGER HINWEIS: Unbedingt eine 1A Schmelzsicherung Typ Träge in die 24V Versorgung zwischen dem Netzteil und der MASSO-Steurung einbauen. Nur so ist im Falle eines versehentlichen Kurzschlusses beim Verdrahten der MASSO-Steuerung die Platine vor Überastung geschützt!

Grundlegende Anordnung der Komponenten

Der erste Schritt zur Planung des Schaltschrankes ist eine sinnvolle Anordnung der zu verbauenden zentralen Komponenten. Dies sind die Netzteile, Endstufen der Schrittmotoren, der Frequenzumrichter für die Spindel und die CNC-Steuerung nebst dazugehörigem 24V-Netzteil.

Dabei sind folgende Punkte zu beachten:

- Die Netzteile und die Endstufen sollten so angeordnet sein, dass es eine möglichst getrennte Führung der 240V Netzspannung und der entsprechenden 24V/60V-Niederspannung ermöglicht wird.

- Die Schalter und Stecker sind so anzuordnen, dass diese später gut erreichbar und zu bedienen sind. Das hängt von der Einbauposition des Schaltschrankes ab, wie man diesen am Gestell der SEOGEO Fräse montiert.

- Die Luftführung sollte die Abluft der Netzteile und des Frequenzwandlers mit einem Lüfter nach draußen befördern. Warme Luft steigt nach oben, also Lüfter oben montieren. Dabei saugt der Lüfter die Luft aus dem Gehäuse – Zuluft strömt von unten über ein Filter in den Schaltschrank

- Verkabelung der Spindel und Servomotoren muss sinnvoll ins Gehäuse geführt werden, um keinen allzu großen Kabelsalat zu haben. Um Alles möglichst kurz zu halten, werden die Kabel daher von oben in den Schaltschrank geführt.

Ich habe dann verschiedene Platzierungen auf der Montageplatte des Schaltschrankes durchdacht. Zunächst eine Lösung mit einem zentralen Kabelkanal.

Das gefiel mir aber nicht, zudem kein Platz für eine Klemmleiste für die Kabel der Servomotoren. Variante 2 war dann schon besser, aber der Platz für die Relaisplatine fehlt.

Durch Auftrennen der Kabelführung in mehrere Kanäle entstand dann Variante 3. Unten rechts der 240V-Bereich, links die Servosteuerungen und Ihre Netzteile. Kabelklemmen oben, neben der Steuerung noch genügend Platz für die Relaisplatine.

Dieses Layout wurde dann auch im wesentlichen umgesetzt. Die MASSO-Steuerung und Relaisplatine sowie die 240V Komponenten nebst den Klemmblöcken sitzen auf Hutschienen. Alle Kabel werden in Kabelkanälen gebündelt und geführt. Die 24V Leitungen werden im oberen Kanal zusammen mit den Steuerungsleitungen geführt.Alle 240V Leitungen sind in den unteren Kabelkanälen geführt.

Aufbau der Steuerungskomponenten

Nach dem die Anordnung der Komponenten klar war, wurden diverse Löcher in die Grundplatte des Schaltschranks gebohrt. Für die Blechschrauben 3mm Bohrungen, für das Einschneiden von M4- und M5-Gewinden Löcher mit den entsprechenden Kernlochdurchmessern.

Hutschienen, Kabelkanäle und Netzfilter wurden mit Blechschrauben montiert. Für die Schrittmotor-Endstufen sind M5 Linsenkopfschrauben verbaut.

Die Netzteile der Schrittmotoren sind an Alu-Winkel montiert, die wiederum mit Blechschrauben auf die Grundplatte geschraubt sind. Das erlaubt zum einen, die Netzteile senkrecht mit Abstand zur Grundplatte zu positionieren, zum anderen kann im Falle eines Falles ein defektes Netzteil relativ leicht ausgetauscht werden, ohne die Grundplatte herausnehmen zu müssen.

Die Verklemmung der Kabel erfolgt mit Phoenix-PTfix Klemmblöcken. Alle Kabelenden sind mit Aderendhülsen bzw. Kabelschuhen versehen, um diese ordentlich in den Klemmblöcken bzw. in den Verschraubungen montieren zu können.

Als Kabel kommen für die 240V-Verbindungen Lapp-Kabel mit 1,5qmm Querschnitt zum Einsatz. Ebenso sind die Verbindungen zwischen Netzteil und Schrittmotor-Endstufen mit 1,5qmm Kabel ausgeführt.

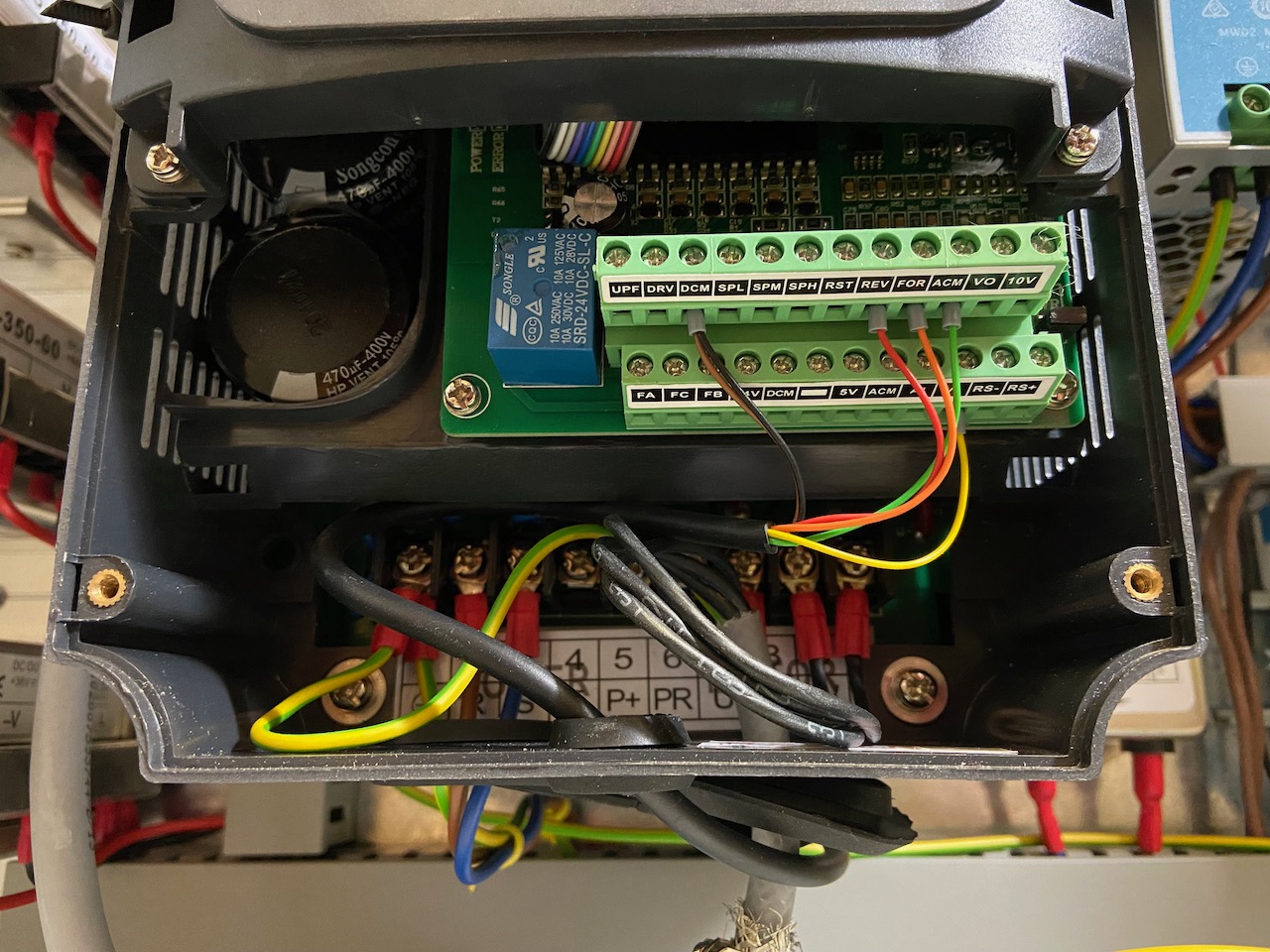

Hier ein Bild der Verkabelung in fortgeschrittenem Stadium. Die Kabel von den Endstufen zu den Servomotoren haben einen Querschnitt von 1,5qmm. Dieser Querschnitt wird später auch über hochflexibles Kabel von den PTfix-Klemmen zu den Schrittmotoren geführt. Die Leitungen zum Verbinden der Steuerung mit den Motorsteuerungen und den Relais sind übrigens Kabel mit 0,5qmm, die aus den Kabelbäumen alter PC-Netzteile stammen.

Die Schaltfunktionen der MASSO-Steuerung sind über eine China-Relaisplatine realisiert. Da ich die einfache Relais-Platine von KENSO aber nicht mit 240V beaufschlagen wollte, sind als eigentliche Schaltelemente für die Netzspannung zwei 24V-Schaltrelais von Eltako auf der Hutschiene verbaut. Über diese wird dann die Netzspannung geschaltet. Die China-Relaisplatine schaltet nur die 24V zum Ansteuern.

Einige EIngänge der Masso Steuerung benötigen einen 5K6 Ohm 0,5W Pull-Up-Widerstand, wenn diese mit einem Open-Kollektor Anschluß wie z.B. die Error-Signale an den Schrittmotorsteuerungen verbunden werden.

Ich habe diese Widerstände direkt mit dem jeweiligen Kabel in eine Aderendhülse verpresst und anschließend mit Schrumpfschlauch Isoliert.

Die Enden der Widerstände sind auf ein gemeinsames Kabel geführt, welches dann an die 24V Potentialanschlüße der Masso Steuerung gelegt wird.

Eine platzsparende und preiswerte Lösung.

Die Verkabelung der Steuerfunktionen für Schrittmotor-Endstufe und Frequenzumrichter zur MASSO erfolgte über 6- bzw. 4poliges Rundkabel mit 0,2qmm Querschnitt, das ich preiswert als Restpostenware bei Polin-Elektronik bekommen habe. Ich hatte mir jeweils einen 10m Ring bestellt und auch gleich die passenden kleinen Aderendhülsen.

Bearbeiten des Schaltschrankes

Nachdem die Position der Komponenten auf der Grundplatte festgelegt war, konnten die Positionen der Schalter und Buchsen am Schaltschrank festgelegt werden. Der Schaltschrank wurde mit Kreppband beklebt und die Positionen der Bohrungen angezeichnet.

Die großen Löcher wurden mit der Stichsäge mit Metallsägeblatt unter Verwendung von reichlich Schneidöl ausgesägt. Ich hatte zuerst versucht mit eine Reihe von Bohrungen diese Löcher herauszuarbeiten, aber das Ergebnis war nicht befriedigend. Sehr zeitaufwändig und viel zu viel Nacharbeit mit der Feile.

Die kleineren Löcher wurden mit einem Parkside-Stufenbohrer von LIDL gebohrt. Der war danach zwar trotz Einsatz von reichlich Schneidöl komplett stumpf, aber in Anbetracht des Preises von 6,95 EUR ist das OK.

Für die Belüftung ist eine Aussparung am Boden und ein Auslass für den 100mm 24V Lüfter ins Gehäuse eingearbeitet. Dort werden später noch Gitter aus dem 3D Drucker mit entsprechender Filtereinlage montiert.

Verkabelung der Schalter und Buchsen

Nach dem Einbau der bestückten Grundplatte in den Schaltschrank erfolgt das Verkabeln der Schalter und Buchsen, die am Schaltschrank montiert sind.

Die 240V Komponenten der Stromversorgung sind mit Kabel 2,5qmm verdrahtet. Farben nach Norm, d.h. Null-Leiter blau, Phasen braun, Erdung gelbgrün. Die Erdung der 400V-Buchse geht direkt an den zentralen Erdungspunkt des Schaltschrankes – hier ein 12poliger PTifix-Klemmblock. Alle Erdungskabel werden dann von dort aus zu den einzelnen Komponenten geleitet.

Um die USB-Buchsen der MASSO-Steuerung von Außen zugänglich zu machen, habe ich die USB-Durchführungsbuchsen von Neutrik verwendet. Diese haben eine USB-A-Buchse als Eingang und eine USB-B Buchse als Ausgang. So kann mit einem einfachen USB-Adapterkabel im Inneren die USB-Buchsen der MASSO-Steuerung nach außen geführt werden.

Auch für den VGA-Anschluß ist eine entsprechende Durchführungsbuchse zu bekommen.

Für den Einbau der entsprechenden 15pin-Buchse für das Handrad in das Gehäuse des Schaltschrankes wird ein Verlängerungskabel benötigt. Dies lässt sich am einfachsten als Flachbandkabel mit zwei angequetschten 15pin DSUB-Steckern realisieren. Dabei ist es aber wichtig, die metallischen Gehäuse der beiden DSUB Steckverbinder mit einer zusätzlich angelöteten Leitung zu verbinden, da die GND-Verbindung zur Stromversorgung des MASSO-Handrades über diese Gehäuse-Masse erfolgt. Aber Achtung: Der externe Anschlußstecker für das Handrad muss dabei vom Gehäusepotential des Schaltschrankes isoliert sein. (Da ist ja die GND-Verbindung des Handrades drauf). Ich habe daher die 15pin DSUB Buchse auf einer isolierenden (schwarzen) ABS-Kunststoffplatte montiert.

Anschluß der Maschinen-Kabel

Die Verkabelung von Spindel und Schrittmotoren wollte ich zuerst mittels Stecker und Buchse am Schaltschrank steckbar ausführen. Allerdings habe ich diese Idee aus zwei Gründen schnell wieder verworfen. Zum einen kosten die erforderlichen Hochstromfähigen Stecker in halbwegs brauchbarer Qualität schnell an die 250 EUR, zum anderen wird der Schaltschrank ja fest am Gestell der SEOGEO-Fräse montiert. Es wird also kaum vorkommen, dass der Schaltschrank von den Kabeln getrennt wird.

Die Zuführung der Kabel ins Gehäuse erfolgt von oben. Der Schaltschrank hat eine Kabelplatte mit Gummidichtung durch welche die verschiedenen Kabel ins Innere geführt werden. Um für den Fall einer Erweiterung vorbereitet zu sein habe ich drei zusätzliche Löcher gebohrt und mit Blindstopfen verschlossen. So muss ich nicht am Gehäuse herumbohren und das Risiko eingehen, dass Metallspäne sich ins Innere der Elektrik mogeln.

Die Montage des Schaltschrankes erfolgte nach Innen versetzt, Als Träger dienen zwei Streifen 21mm Siebdruckplatte.

Damit wird die Gesamtbreite der SEOGEO Fräse gering gehalten, allerdings um den Preis, dass die Montage der Kabel unter dem Gestell sitzend erfolgen muss. Aber das Verkabeln macht man ja nur einmal.

Die Kabel werden über die entsprechenden Kabelverschraubungen zugentlastet und staubdicht ins Innere geführt.

Bei der Montage der Kabel müssen diese nach dem Durchführen durch die Kabelverschraubungen abisoliert und mit Aderendhülsen versehen werden. Um hier auf Nummer Sicher zu gehen dass keine kleinen Drahtstückchen in die Elektronik fallen können, habe ich vor Beginn der Montage die Lüftungsöffnungen der Netzteile und des Frequenzumrichters mit Kreppband abgeklebt.

Die Steuerkabel der Schrittmotoren sind allesamt geschirmtes Lapp-Kabel. Dabei wird die Schirmung nur auf der Seite des Schaltschrankes auf Masse gelegt. Hier habe ich mit Zugentlastungsbügeln aus alten PC-Kabeln die Schirme der Kabel auf einen gemeinsamen Massepunkt gelegt. Die Kabel für die Schrittmotoren selbst werden über die PTfix Leiste geführt. So kann zum Durchmessen der Verkabelung schnell und unkompliziert auf einzelne Adern die Prüfspitze aufgesetzt werden.

Noch ein Hinweis zu den Closed-Loop Sensor-Kabeln: Bei den ACT Endstufen für die Closed-Loop Schrittmotoren werden 5m lange hochflexible Kabel mitgeliefert. Diese haben an einem Ende den passenden VGA-Stecker für den Motor. Am anderen Ende sind diese mit verzinnten Enden versehen. Dort kann man Aderendhülsen aufpressen und das Kabel im entsprechenden Anschlußblock der Endstufe verschrauben. Nun ist es allerdings notwendig, das Sensorkabel der X- und Z-Achse zu verlängern, da die 5m Länge nicht ausreicht, um dieses direkt an der Endstufe zu montieren. Da die beiden Y-Kabel gekürzt werden können kann man so das passende Stück zum Verlängern gewinnen.

Wichtig: Die weiße Ader am offenen Ende des Sensorkabels ist dabei der GND der Endstufensensorik und ist auch mit der Abschirmung dieses Kabels verbunden. Wenn man nun das Kabel kürzt oder auch verlängert, muss sichergestellt sein, dass die Abschirmung des Sensorkabels leitend mit der weißen Ader verbunden ist. Ansonsten ist die Abschirmung wirkungslos und es kann zu elektromagnetischen Störungen im Betrieb kommen.

Die Verdrahtung des Frequenzumrichters erfolgt nach Anleitung. Für das Ansteuern genügt 6-adriges Rundkabel ohne Schirmung. Für die Verbindung zur Spindel muss zwigend abgeschirmtes Kabel mit 1,5qmm Querschnitt zum Einsatz kommen, um entsprechende elektromagnetische Störungen zu vermeiden. Schirm wird mit dem Erdungspunkt im Schaltschrank verbunden.

Das Kabel zur Spindel habe ich noch mit zwei selbstklebenden Montageblöcken gesichert, damit dieses sicher geführt ist. Es wird auf kürzestem Weg aus dem Gehäuse herausgeführt.

Hier noch ein Blick in den fertig montierten Schaltschrank. Links am Rand der 24V Lüfter, der aus dem Netzteil der Steuerung versorgt wird. Er läuft also immer, wenn auch die Steuerung läuft. Rechts sind die USB-Kabel und das VGA-Kabel zu erkennen, welche die Anschlüsse der MASSO Steuerung über die Neutrik-Buchsen nach außen führen.

Damit endet meine Beschreibung zum Bau des Schaltschrankes für die SEOGEO-Plattenfräse. Wer noch Anmerkungen oder Fragen hat, kann diese gerne in die Kommentare schreiben. Ich werde versuchen, diese zeitnah zu beantworten.

UPDATE:

Auf mehrfachen Wunsch hier der Link zu der von mir verwendeten Relais-Platine. Wichtig: Es ist die 24V Version die man hier benötigt, damit es an der MASSO Steuerung ohne zusätzliches Netzteil funktioniert.

Liebe Flugwiese Team !

ich habe auch Masso g3 gekauft und brauche driingend Auskunft Hilfe !

ich bitte Sie um kontakt ! 0043 660 778 XXXX

Ich bedanke mch herzlich in voraus !

lg.Branko

Hallo Branko,

ich habe Dir eine EMail gesendet

Hallo Wolfram,

ich baue auch gerade eine Seogeo auf und bin für deinen Elektroblog mehr wie dankbar. Darf ich fragen, was du mit dem zweiten Netzgerät (das Graue) betreibst. Ist das für die Relaisplatine?

Vielen Dank im Voraus!

Gruß Martin.

Hallo Martin, das kleine graue Netzteil neben dem 24V-Meanwell-Netzteil ist ein 5V Netzteil. Das habe ich eingebaut, um ggf. 5V für zusätzliche Sensorik oder andere Subsysteme zur Verfügung zu haben. Könnte ja sein, dass ich da noch etwas nachrüste. Aktuell wird es aber nicht benutzt.

Die Relaisplatine läuft mit 24V und wird aus der Masso-Steuerung mit Strom versorgt.

Hallo,

tolle Dokumentation! Seht gut umgesetzt.

Viele Grüße

Hi Wolfgang! Ich hätte noch eine Frage zur Schirmung. Hat der Schirm der Sensorleitungen auch Verbindung zur Masse im Schaltschrank, oder nur zur GND des Treibers?

Hallo Wolfram, Autokorrektur hat zugeschlagen, sorry! 🙈

Wow, ich hätte nicht gedacht, dass ich eine ganze Anleitung zum Bau des Schaltschrankes finde. Bin gerade sehr glücklich. Es gibt ja auch so eine Schaltschranklöschanlage, wie funktioniert sowas? Im Brandfall wird der Schaltschrank nicht beschädigt. Toll, oder?

Ja, echt toll sowas. Wie passend, das du/deine Firma auch zufällig sowas verkaufst.

(Kommentare von „Moritz_berg1“ bitte löschen, danke)

Nun, der Link ist jetzt zielführend umgeleitet. Danke für den Hinweis.

Vielen Dank für das gut ausgearbeitete Projekt auch der Schaltschrank ist herzeigbar. Da ich auch schon mehrfach Steuerungen für den Anlagenbau Heiztechnik geplant habe mein Respekt.

Ein paar Sachen würde ich anders machen.

Die Erdung Montageplatte, Stahlschrank und Tür min in 4 qmm. Netzteile, Steuerung, FU auf eigene Gerätesicherungen legen. Soweit mir bekannt sollte seit ein paar Jahren ein Fi Typ B bei FU eingesetzt werden.

Eine Platzreseve mit 25 % ist auch kein Fehler.

Thomas

Da ich nur „Gelegenheitsschaltschrankbauer“ bin danke ich für diese Anmerkungen. Allerdings sind die verbauten Komponenten das auch immer eine Budgetfrage, insbesondere was die „Platzreserve“ betrifft. Da wird der Schaltschrank schnell erheblich teurer – und man muss auch den Platz haben, diesen größeren Schrank unterzubringen.

Hallo Wolfram

Dein Standpunkt ist wirklich ein Guter Standpunkt, ausgewogen, immer auch auf die Kosten zu schauen.

Da habe ich noch ein Problem bei mir erkannt, nicht alles was machbar ist, ist auch gut.

Es muss bei Hobbiprojekten auch nicht alles was in der Industie als Standart eingeführt ist als Messlatte dienen.

Das Projekt von dir ist auch so eine sehr Gute öffentlich Quelle für das Hobby Holz.

Thomas

Moin,

ne Frage: Diese Erdungsschellen, die Du da benutzt hast, wie heißen die richtig, bzw wo bekommt man sowas?

Danke.

Grüße,

Stephan

(der auch gerade einen Schaltschrank verdrahtet)

Welche Erdungsschellen meinst Du? Die, welche auf den Schirm der Steuerkabel geklemmt sind? Das sind Zugentlastungen aus alten D-Sub Steckern, due noch ein verschraubtes Gehäuse hatten (sind also mindestens 20 Jahre alt)

Danke. Hab’s jetzt anders gelöst: mit Kupferschiene – als GND – und passenden Kabelklammern mit denen die Schirmung aufgelegt wird.

Grüße

Gute Idee!

Hallo Wolfram,

wir bauen auch gerade eine Portalfräse für unser Schulprojekt und dein Wissen könnte uns sehr weiter helfen ein paar Unklarheiten zu klären.

Auf eine Antwort von dir würden wir uns daher sehr freuen.

Grüße Nathalie

Hallo Nathalie,

ich habe keine Ahnung, was Euere Probleme sind. Für eine umfassendere Diskussion empfehle ich die folgende Facebook-Gruppe: CNC-Fräsmaschinen für den Hobbybereich Da sind viele kluge Köpfe zum Thema CNC Fräsen und Selbstbau