Das Fräsen von Platinen scheint für viele Modellbauer mit Fräse echtes Neuland zu sein, wie die vielen Fragen zeigen, die mich dazu erreichen.

Daher hier einmal ein Bericht mit unseren Erfahrungen.

Vorbereiten der Fräse

Das wichtigste beim Platinenfräsen ist eine ebene Unterlage zum befestigen der Platine. Wird zum fräsen eine Opferplatte benutzt, auf der bereits langsam der Grand-Canyon sichtbar wird, weil schon 200 Teile drauf durchgefräst wurden, dann kann das nix werden!

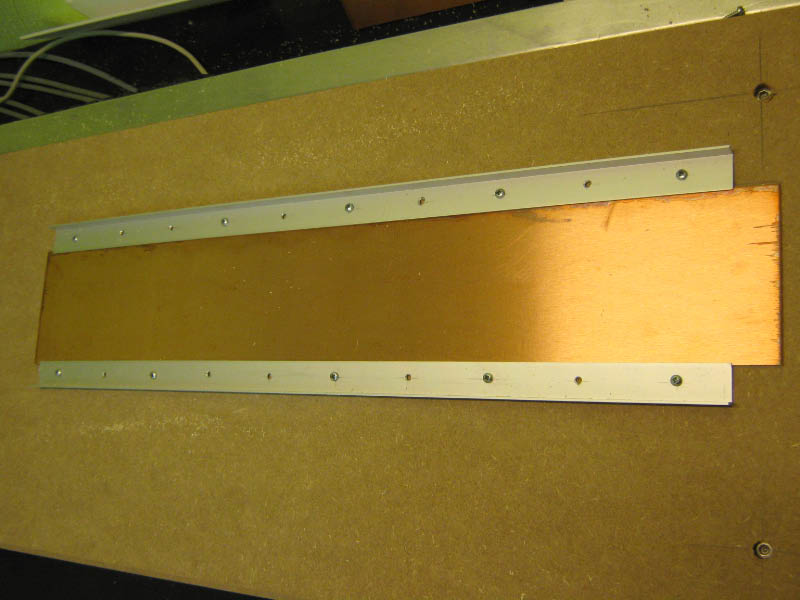

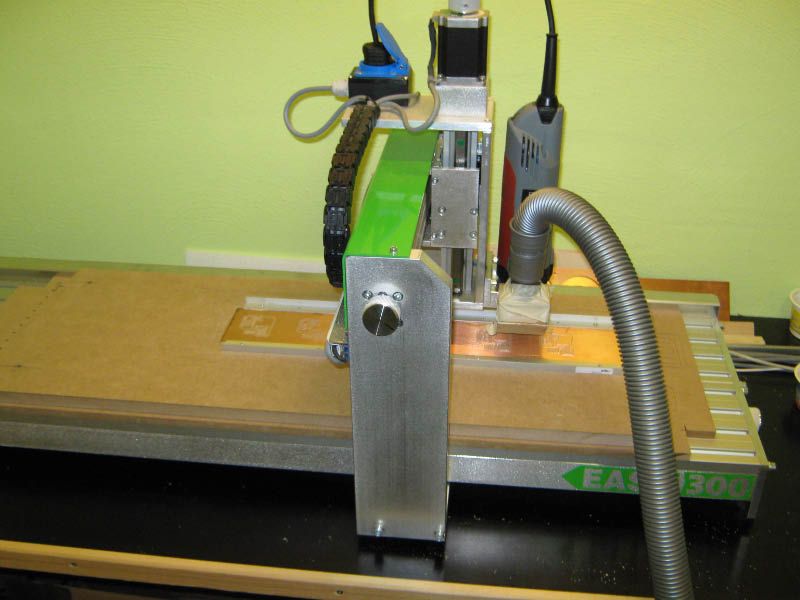

Es ist unbedingt empfehlenswert, eine neue, glatte MDF-Platte einzusetzen. Wenn der Frästisch nicht wirklich gerade ist, empfiehlt es sich, diese MDF-Platte zuvor plan zu fräsen. Da beim Fräsen von Platinen mit einer Zustellung von 0,15 oder 0,2mm gearbeitet wird, sind schon geringste Abweichungen problematisch und führen zu unbrauchbaren Ergebnissen.

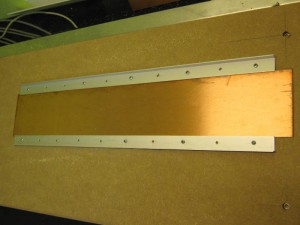

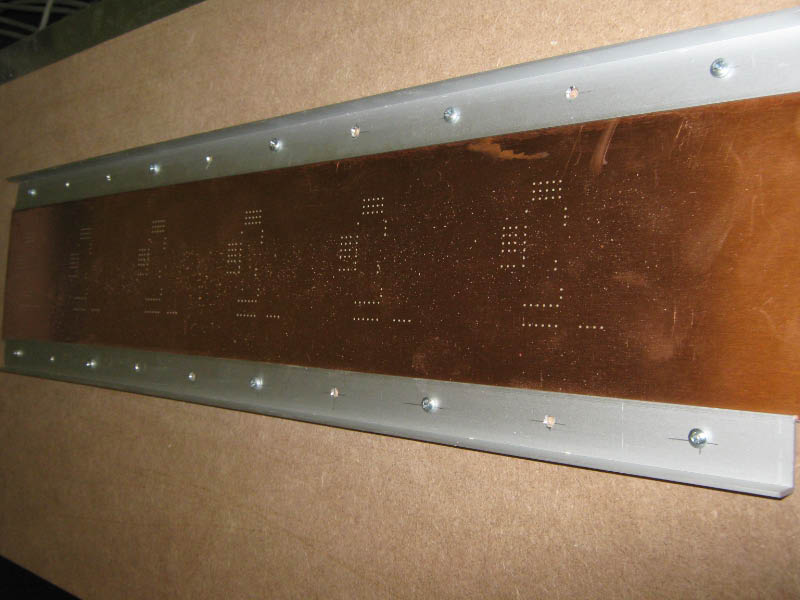

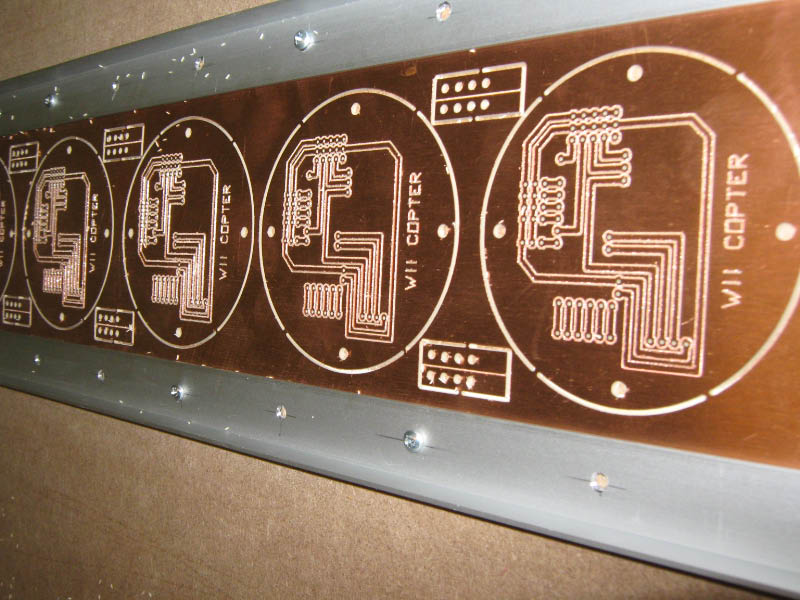

Wir befestigen die Platine mit Hilfe von Alu-Winkeln die wir auf die MDF-Grundplatte schrauben. So liegt die Platine absolut plan auf und die Aufpilzungen durch das Eindrehen der Schrauben sind weit genug von der Platine weg. Das direkte Anschrauben hat sich bei uns nicht bewährt.

Platinen bohren

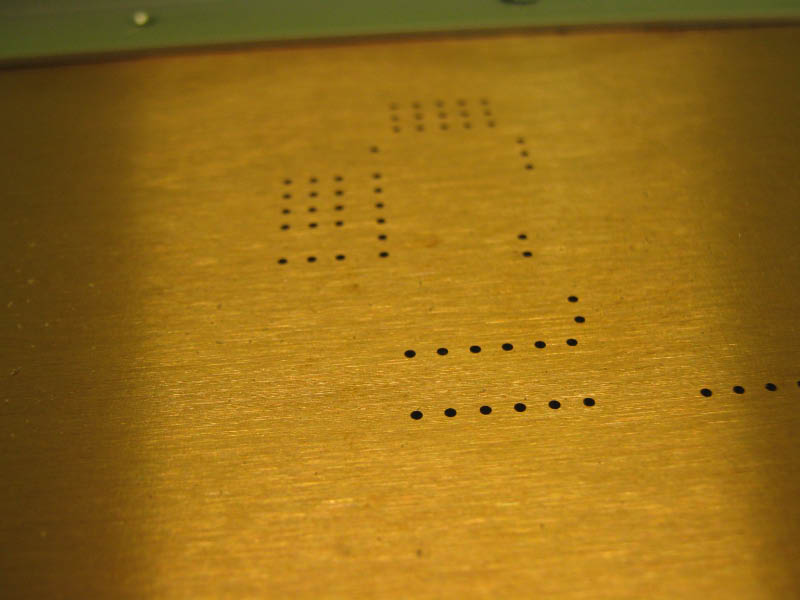

In einem ersten Schritt werden die Löcher mit dem Bohrprogramm gebohrt. Das machen wir mit einem 0,8mm zweischneidigem Spiralfräser.

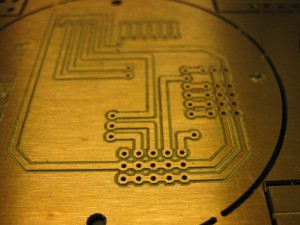

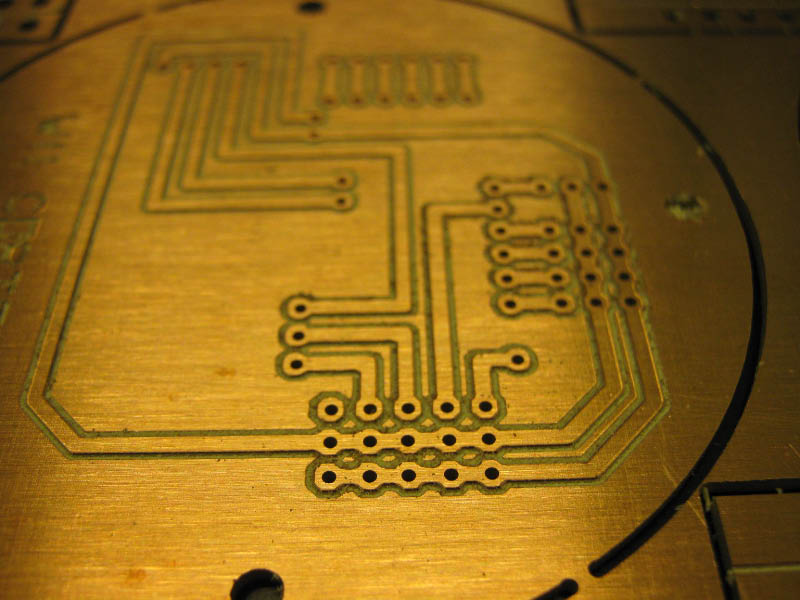

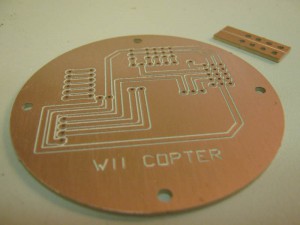

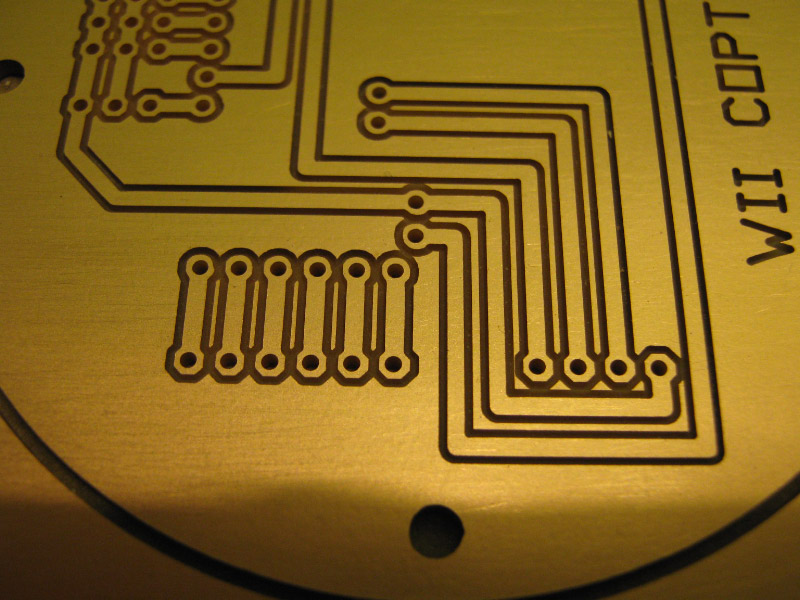

So schaut das Ergebnis aus.

Das Isolationsfräsen

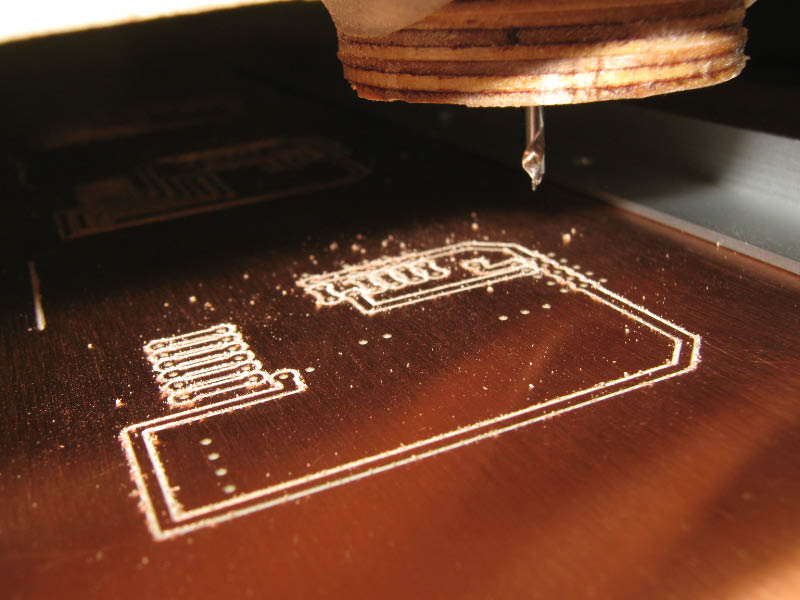

Wenn die Löcher gefräst sind, beginnen wir mit dem Isolationsfräsen. Dabei werden die Leiterbahnen aus der Kupferfläche herausgearbeitet. Das machen wir mit einem 60-Grad Gravierstichel und einer Zustellung von 0.15mm. Natürlich ist ein genaues Setzen des Nullpunktes der Z-Achse die Voraussetzung für ein gutes Ergebnis.

TIPP: Wenn man eine Durchgangsprüfer hat und einen Anschluß an die Platine anschließt und dann anderen an den Fräser, so kann man wirklich auf den hunderstel genau den Nullpunkt setzen. Dann einfach ganz langsam mit dem Fräser herunterfahren bis der Durchgangsprüfer piepst. Jetzt ist die Spitze auf der Platine.

Wer die Breite der Fräsbahn berechnen möchte, dem sei der Artikel „Breite der Fräsbahn berechnen“ empfohlen.

Dabei wird bei Pertinax mit einem Vorschub von 15 -18 mm/s gearbeitet. Bei Epoxy fahren wir mit 12 – 15 mm/s. Drehzahl des Gravierstichles ca. 20.000 bis 22.000 Umdrehungen (Etwas mehr als Stufe 4 auf der KRESS 1050)

Ist die Drehzahl zu gering, bildet sich ein Grad auf dem Kupfer. Ist der Vorschub zu gering, dann wird der Gravierstichel sehr schnell stumpf!

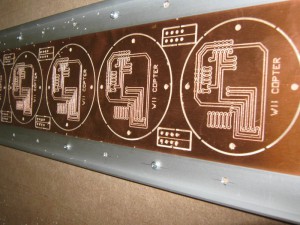

Zum Schluß werden die großen Bohrungen und dann die Umrisse der Platinen mit einem 1mm Zweischneider-Spiralfräser gefräst.

Der Einsatz einer Absaupung ist empfehlenswert, insbesondere bei Epoxy-Platinen. Es entsteht doch eine Menge feiner Staub, der zudem aufgrund der Kupferpartikel zu netten Kurzschlüssen führen kann, wenn er z.B. in elektronische Geräte eindringt.

Vorbereiten zum Bestücken

Wenn die Platinen fertig sind, dann sollte man diese vor dem Bestücken reinigen, um Fett- und Oxydschichten zu entfernen. Dazu legen wir die Platine in ein Waschbecken und geben einen großen Klecks Scheuermilch auf die Platine.

Dann mit einer Handbürste kräftig scheuern, bis das Scheuermittel grau wird. Dann ist die Platine blank und kann mit klarem Wasser abgespült und getrocknet werden.

Jetzt ist die Platine fertig zum bestücken. Wer will, kann die Patine noch mit einem Lötlack behandeln (z.B. SK10 von Kontakt Chemie) um ein Anlaufen zu verhindern und um das Löten zu erleichtern.

Fehlerquellen beim Platinenfräsen

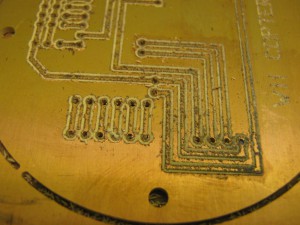

Es gibt beim Platinenfräsen mitunter völlig unbrauchbare Ergebnisse. Die Fräsbahnen sind unsauber, die Kupferkaschierung löst sich vom Basismaterial.

Die Ursache für solche Probleme sind meist verschmutzte Spannzangen am Fräsmotor, die dann zur Folge haben, dass der Fräser unrund läuft. Dazu reicht nur ein klein wenig Frässtaub! Die so verursachten Vibrationen haben dann die oben gezeigten Symptome zur Folge.

Wird nun die Spannzange sorgfältig gereinigt, ebenso die Spannzangenaufnahme an der Spindel und die Überwurfmutter, dann ist wieder alles OK. Das Fräsergebnis ist wieder perfekt.

Hallo,

wie ich sehe, haben Sie eine EAS EAS(Y) mit Kress-Spindel 1050. Genau mit so einem Modell liebäuge ich. Da ich gerne auch hier und da mal eine Platinen fräsen möchte bin ich bei der Recherche auf ihren Eintrag gestoßen.

Nun wird von manchen CNC´lern der Tiefenregler als unabdingbare Voraussetzung genannt. Sie gehen den Weg des guten Einspannens auf MDF. Gibt es mit ihrer Methode eine Grenzbreite der Platinen oder irgndein Nachteil, der sich zwischenzeitlichbherausgestellt hat? Habne Sie schon mal auf SMD-Größe gefrässt?

Falls man doch einen Tiefenregler mal haben möchte, wofür auch immer, ist das dann nur speziell für für die Kombination EASY und Kress erhältlich oder sind diese Tiefenregler universell? Vielleicht ist Ihnen das bekannt.

Grüße

Marco

Hallo Marco,

wenn man die MDF-PLatte mit der Fräse und einem großen Schaftfräser plan fräst, kann man auch ohne Tiefenregler Platinen fräsen. Ich fräse Leiterbahnen runter bis 0,4mm breite mit meiner Methode. Kleiner geht aber nicht, da braucht es dann den Tiefenregler. Allerdings fräse ich Platinen nur gelegentlich und auch überwiegend für konventionelle Bestückung, da reicht mir diese Methode.

Ein Tiefenregeler sollte für die Aufnahme an der Z-Achse der jeweiligen Fräse passen, sonst muß man da fummeln. Die verwenedete Fräse ist unkritisch, solage diese einen Eurohals hat.

Die EASY Software kann problemlos mit den G-Code Daten aus EAGLE gefüttert werden.

Vielen Dank für die Antwort in Sachen Platine! Wie schaut es mit Aluminium fräsen aus. Ich denke da an Radspeichen von Waggons der Spur 1 (1:32). Hier muss so gefräst werden, das nachher ein runder planer Radreifen mit seitlichen Steg (damit der Radreifen in der Spur bleibt) existiert und zur Achse hin nur noch die Stege stehen bleiben.

Für jemanden wie mich, der da praktisch noch keine Erfahrung mit einer CNC-Fräse hat stellt sich die Frage nach der maximalen Materialtiefe. In dem ein oder anderen Forum wird dann schon mal gesagt, „bei xx mm ist Schluss“. Wenn man aber doch jedesmal immer noch ein Stückchen tiefer geht und plan fräst, dann wieder in z- Richtung etwas tiefer und plan fräsen und das immer so wiederholt, sollte man doch theoretisch nur durch die Fräserlänge begrenzt sein, oder.

Im Prinzip läst dich die Frage aber auch auf andere Materialien übertragen. Aben Sie da noch einen Tip für mich?

Mit freundlichen Gruessen aus Rheinland-Pfalz

Marco Schramm

Die Frästiefe bei Alu hängt maßgeblich vom verwendeten Fräser und seiner nutzbaren Schneidenlänge ab. Ein „normaler“ 2mm Spiralfräser für Alu hat eine nutzbare schenidenlänge von 1,8mm. Damit kann ich also maximal 1,8mm tief fräsen. Je größer der Durchmesser des Fräsers, um so größer ist in der Regel auch die nutzbare Schneidenlänge. Für das Fräsen selbst muß natürlich mit mehreren Zustellungen gefräst werden, d.h. eine 1,5mm tiefe Nut wird z.B. in drei Durchgängen von je 0,5mm gefräst. Die EAS Fräse und die Kressspindel können für den Einsatz mit Alu, Messing, Kupfer problemlos genutzt werden.

Wow, eine super informative Seite. Ich hätte mal ein paar Fragen da ich noch Null Erfahrung im Platinenfräsen habe.

– Welches PCB-Material ist besonders gut zum fräsen geeignet? Vor allem hinsichtlich der Haltbarkeit der Stichel/Fräser? Epoxy,

– Reicht die Genauigkeit von Trapezgewinden aus um solche PCB Platinen (wie in deiner Anleitung) zu erstellen. Hab mir eine günstige 3020 CNC Fräse von ebay geholt da ich sie nur sehr selten brauche und mich einfach mal das CNC Fräsen interessiert hat.

Hallo Patrik,

wenn der Fräser lange halten soll, nimm Platinen aus Pertinax. Da ist die Abnutzung des Fräsers gleich null. Bei Epoxy ist das schon anders, da verschleisst der Fräser deutlich schneller.

Meine Maschine hat auch nur Trapezgewinde . wenn man nicht gerade superfeine SMD-Layouts fräst, geht das ohne Probleme, Wichtig ist nur dass man eine wirklich 100% ebene Opferplatte hat. Am besten die MDF-PLatte vorher plan fräsen.

Können auf Hartpapierplatten feinere Leiterbahnen gefräst werden, bzw ist das Material weicher?

Habe momentan Epoxyd Platten, der 0.1mm Schwertfräser bricht aber meistens bei der ersten Berührung an der Spitze ab.

0.7mm Leiterbahnbreite ist momentan das dünnste, welches zuverlässig gefräst wird. Ist das in etwa im normalen Bereich?

Welche Vor- / Nachteile haben Epoxyd und Hartpapierplatten ausgenommen der Lebensdauer des Fräsers?

Der Vorteil von Pertinax ist die weichere Struktur und damit lebt der Fräser deutlich länger als bei Epoxy. Ich empfehle statt eines Schwertfräsers unbedingt einen konischen Gravierfräser zu benutzen. Damit erzielt man deutlich bessere Ergebnisse, weil die Fräskanten nicht ausfransen.

„statt eines Schwertfräsers unbedingt einen konischen Gravierfräser“:

Sorry, wie sieht der Unterschied aus? Habe solche Schwertfräser: https://www.aliexpress.com/item/10pcs-Mini-PCB-wood-drill-Bits-Tungsten-Steel-Carbide-PCB-CNC-drill-Bit-Milling-Machine-tools/32702792947.html?spm=2114.13010608.0.0.sMrRkJ

Bin um Infos dankbar ^^

Du solltest einen echten Gravierfräser verwenden. Sowas hier: https://www.sorotec.de/shop/Zerspanungswerkzeuge/sorotec-werkzeuge/1-8-werkzeuge/Gravurwerkzeuge/Gravierfraeser/

Kostet zwar ein paar Euro mehr als der China-Kram, liefert aber eben auch bessere Ergebnisse.

Hallo Wolfram,

der Link „http://localhost/blog/2011/01/15/garvier/“ funktioniert nicht für die Öffentlichkeit, da er nur lokal bei Dir aufgerufen werden kann. Wäre nett, wenn Du das ändern würdest.

(Wer die Breite der Fräsbahn berechnen möchte, dem sei der Artikel „Breite der Fräsbahn berechnen“ empfohlen.)

Servus

Peter

Hallo Peter,

Danke für den Hinweis. Da ist beim Update des CMS ein Link kaputt gegangen – ist jetzt repariert.

[…] gut Isolationsfräsbare Platine (OneLayer) […]