Im vergangenen Jahr hatten wir unsere ersten größeren Teile aus GFK und CFK gefräst. Das hatten wir dann in

Daher folgen hier unsere neuesten Erkenntnisse zum Thema GFK fräsen.

Grundsätzlich sollte man versuchen, immer mit einem möglichst dicken Fräser zu arbeiten. Beim letzten Mal haben wir das meiste mit einem 1mm Fräser diamantverzahnt gefräst. Der ist aber relativ schnell stumpf geworden. Der Grund lag in den nicht optimalen Fräsparametern.

Drehzahl und Vorschub

Um GFK mit optimalen Bedingungen zu fräsen, sollte man die Vorgaben des Fräserherstellers bezüglich der Schnittgeschwindigkeit beachten. Für Diamantverzahnte Fräser ohne Beschichtung werden in GFK meist Schnittgeschwindigkeiten von 180-200 m/min empfohlen. Diese Werte muß man nun mit Drehzahl und Vorschub in Einklang bringen. Daher ist es ein großer Unterschied ob ein Ø1mm oder ein Ø2mm Fräser verwendet wird.

Ein Beispiel:

Material: GFK Type FR4 – also normales GFK für Leiterplatten

Materialdicke: 2mm

Fräsertype: VHM Diamantverzahnt mit Fischschwanzanschliff

Vom Hersteller empfohlene Werte für Ø1mm Diamantverzahnt bei einer Schnittgeschwindigkeit von 180 – 200 m/min ergeben

Drehzahl: >50000 U/min (ein Wert den die meisten Hobbyfräsen wie z.B. die Kress nicht erreichen!)

Vorschub: 6 – 7 mm/sek

Durchschnittlich zu erwartende Standzeit bei Einhaltung der Parameter: ca 6 bis 10 meter

Vom Hersteller empfohlene Werte für Ø2mm Diamantverzahnt bei einer Schnittgeschwindigkeit: 180 – 200 m/min ergeben

Drehzahl: 29000 U/min (der Maximalwert den die Kress gerade so schafft)

Vorschub: 14-16 mm/sek

Durchschnittlich zu erwartende Standzeit bei Einhaltung der Parameter: ca 30 bis 40 meter

Der angegebene Vorschub bezieht sich auf eine Plattendicke 4mm. Bei dünneren Platten von ca. 2 mm kann der Vorschub um ca. 20% erhöht werden, wenn das die Fräse kann. Aber bitte nicht mehr, da die Späne sonst nicht schnell genug abgeführt werden können. Auch die Drehzahl nicht geringer wählen, da sonst ebenfalls die Späne nicht abgeführt werden können. Hier erkennt man dann auch das Problem mit der kurzen Lebensdauer der 1mm Fräser – die geforderte hohe Drehzahl von über 50.000 U/minkann man mit der Kress nicht erreichen.

Als einzigen Ausweg kann man dann den Vorschub drastisch reduzieren – bei 29.000 Umdrehungen auf Werte von 3mm/sek – was aber die Bearbeitung sehr langwierig macht. Daher versuchen wir möglichst alle GFK und CFK Teile mit einem 2mm Fräser (oder noch größer) zu bearbeiten.

Hier ein Fräser nach ca. 60m Frässtrecke. Die Spitze ist noch in Ordung, aber im Bereich der gefräst hat ist der Durchmesser durch Abnutzung um ca. 0,1mm geringer geworden. Damit werden Teile nicht mehr richtig maßhaltig und wir wechseln den Fräser.

Eine zu hohe Drehzahl führt zu erhöhter Reibung und damit Überhitzung des Fräsers, was ebenfalls zu schnellem Verschleiß führt.

Werden Diamantbeschichtete Fräser verwendet, so ist angeblich mit einer Standzeiterhöhung um das 4 – 5 Fache zu rechnen. Das werden wir bei Gelegenheit mal ausprobieren.

Wichtiger Hinweis:

Es sollte auf jeden Fall mindestens 50% des Fräserdurchmesser (Bei einem 2mm Fräser also 1mm) in die Opferplatte gefräst werden, da durch den Fischschwanzanschliff vorne am Fräser nur wenige Schneiden im Eingriff sind. Beachtet man dies nicht, ist die Spitze sehr schnell stumpf und man kann nicht mehr sauber eintauchen. Außerdem steigt die Gefahr dass der Fräser bricht (insbesondere bei 1 mm Fräsern)

Die Z-Achse

Bitte auch die Geschwindigkeit im Vorschub der Z-Achse beim Eintauchen des Fräsers beachten. Wir wählen diese immer mit der Hälfte des Vorschubes für das Fräsen. So stellen wir sicher, dass die GFK-Platte an der Unterseite keine Ausbrüche hat, auch wenn diese dort nicht 100%ig auf der Opferplatte aufliegt.

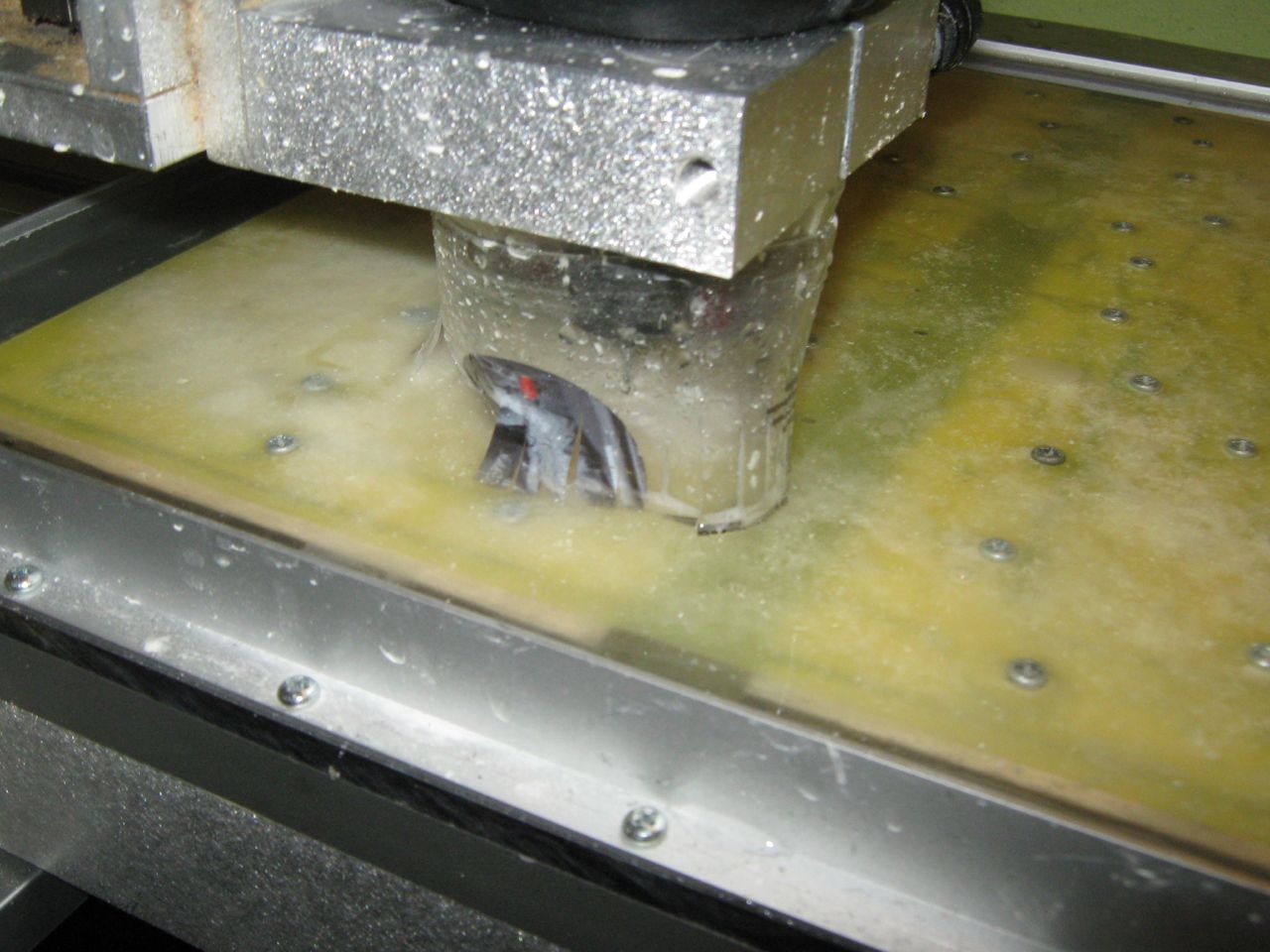

Fräsen im Wasserbad

Das Fräsen im Wasserbad erfüllt zwei Aufgaben: Es bindet den überaus gesundheitsschädlichen GFK-Frässtaub und es dient als Kühl- und Schmiermittel, um die Standzeit des Fräsers zu erhöhen.

Dabei hat es sich bewährt, einige Tropfen Spülmittel mit ins Wasser zu geben, um die Oberflächenspannung zu brechen. Es entsteht dann weniger feiner Wassernebel und es spritzt beim Eintauchen des Fräsers nicht mehr so stark.

Wir schrauben zusätzlich noch einen geschlitzten Becher an die Unterseite der Frässpindel. Die Länge ist dabei so bemessen, dass die Unterkante des Bechers immer unterhalb des Wasserspiegels liegt. Durch die Schlitzung kann der Becher gestaucht werden, wenn die Fräse eintaucht.

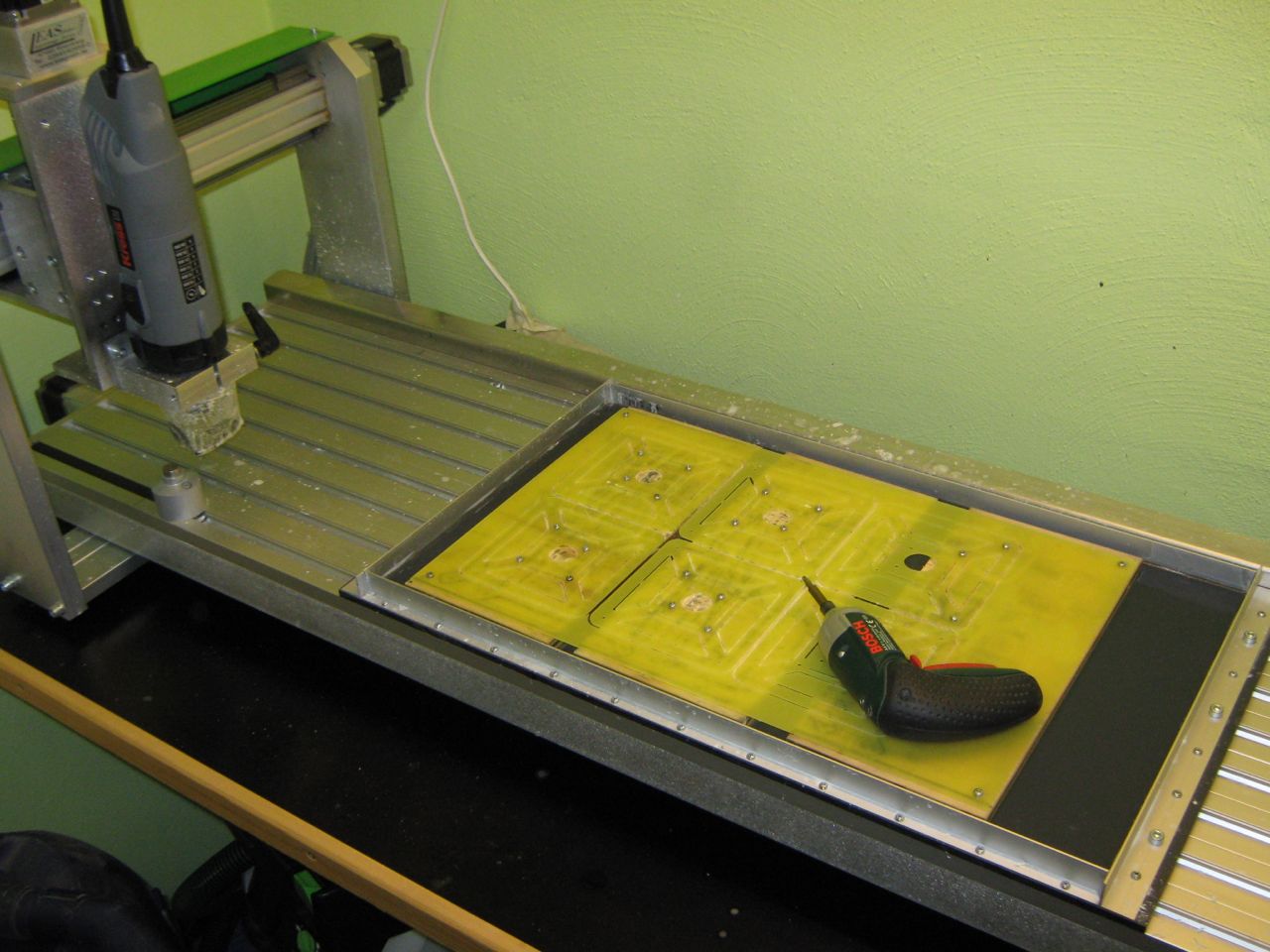

Befestigung der GFK-Platten

Die schon beim ersten Mal benutzte Befestigung durch Aufschrauben auf eine hölzerne Opferplatte in der Waserwanne hat sich bewährt. Probleme mit dem Aufquellen des Holzes hat man keine, wenn man nach dem Fräsen das Wasser gleich wieder absaugt.

Allerdings sind wir jetzt dazu übergegangen, die Teile durch die vorhandenen Bohrungen in der Gänze zu befestigen. Das dauert zwar ein wenig, aber man kann dann auf Stege verzichten und die Teile in der gesamten Kontur auf einen Rutsch ausfräsen.

Also zuerst die Platte an den Ecken befestigen. Dann nur die Löcher fräsen, nun durch jedes Loch eine Schraube drehen, zum Schluß die Konturen fräsen. Fertig.

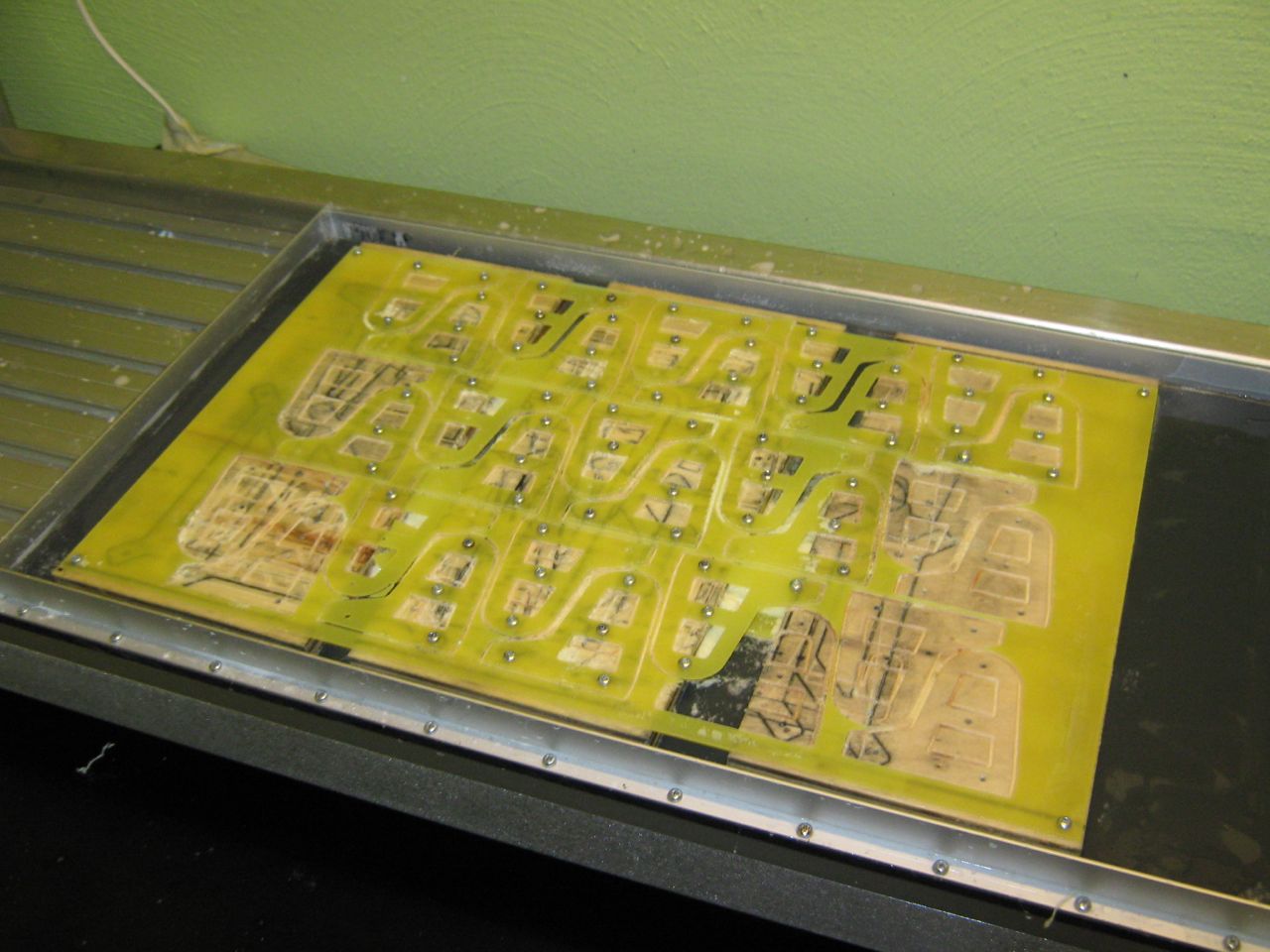

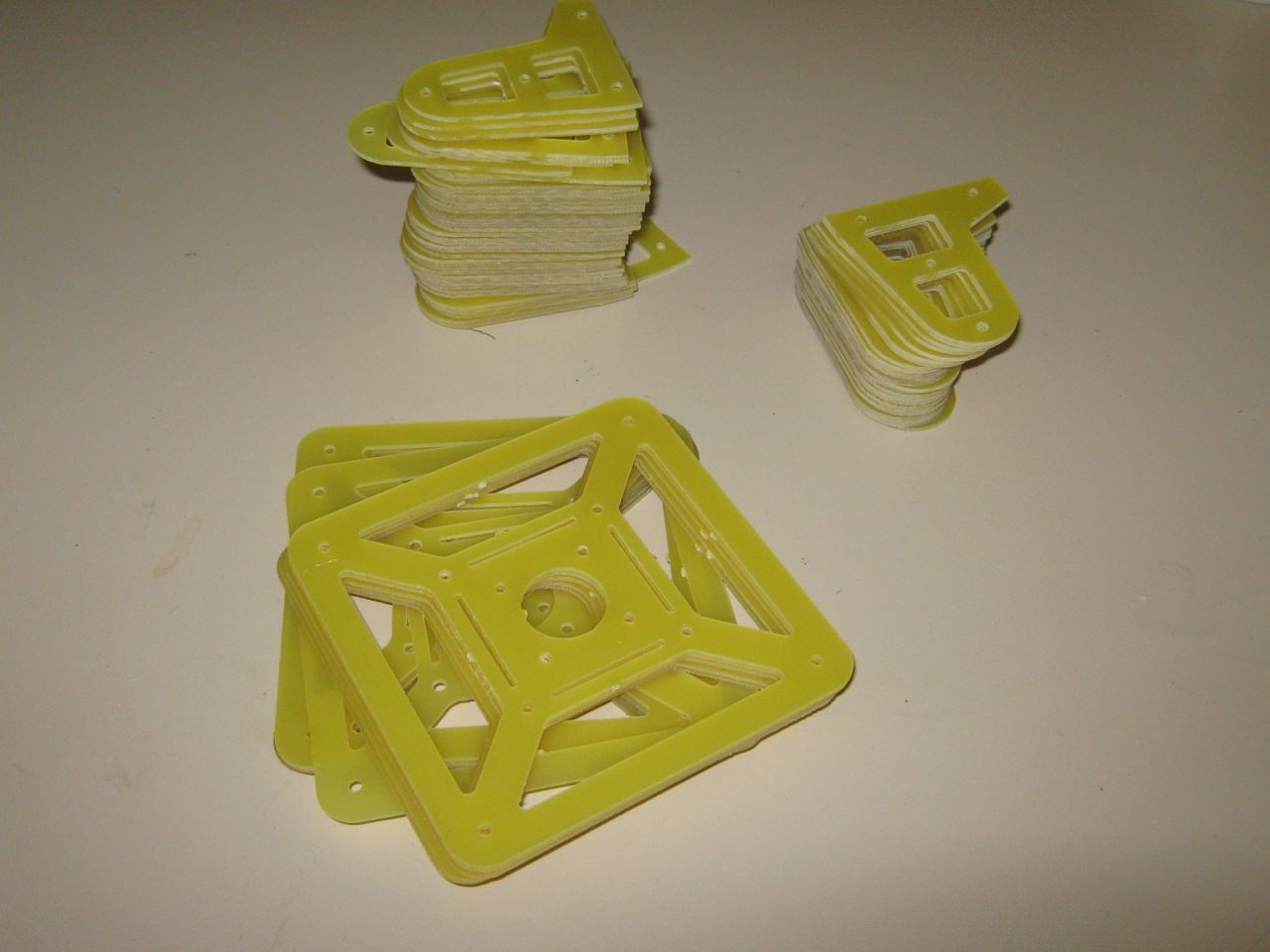

Hier das Ergebnis von knapp 5h Fräsarbeit:

Die Fräsdaten des neuen Murkelframe2012 folgen in Kürze.

Guten Tag Flugwiese,

auf dieser Deiner Page sind am Ende Teile angebildet,die ich in ähnlicher Größe lochen,schneiden und Schlitze fräsen möchte.

Nun meine Frage :

macht Ihr soetwas auch in kleinen Stückzahlen,(50 Stück) ?

Melde Dich bitte per Mail,wenn Du mehr Infos ode rauch ein Musterbild benötigen solltest.

MfG.

Eugen

Hallo Eugen,

das Ganze ist ein Hobby, zu dem ich sowieso nur sehr wenig Zeit habe. Für andere Leute was zu fräsen da fehlt mir einfach die Zeit. Frage doch mal in einem der CNC-Foren wie z.B. CNC-ECKE nach – ich denke da gibt es sicher jemanden der Dir was fräsen kann.