Das diesjährige Weihnachtsprojekt ist der Bau eines Quadrocopters mit autonomer Flugsteuerung, d.h. der Copter soll selbstständig eine vordefinierte Route abfliegen und wieder zum Ausgangspunkt zurückkehren. Gesteuert wird das Ganze mit der ARDUPILOT-Hardware mittels GPS und Magnetometer.

Nebenbei entwickeln wir auch noch einen neuen Rahmen in Alu-Bauweise, der nicht nur für dieses Projekt sondern ganz generell für alle Quadrocopter zu gebrauchen ist. Der ARDUCOPTER ist zwar ein sehr stark elektroniklastiges Projekt, aber wir wollen hier mal versuchen, das einigermaßen Nachbaubar zu beschreiben.

Tag 1 Elektronik – Zusammenbau

Bei diesem Projekt steht sehr viel Elektronik und Software an, es wird

also sicher ein wenig komplexer als der Murkelcopter aus dem vergangenen

Jahr. Grundsätzlich könnte man die Elektronik auch in ein Flugzeug packen, aber wir wollen es in einen Quadrocopter einbauen.

Wir beginnen mit dem Zusammenbau der Elektronik-Einheit. Es handelt sich dabei um die technische Basis von http://diydrones.com/

Im Lieferumfang des Komplettpaketes Full ArduPilot Mega kit DIYD KT-APM-01 ist neben der FLYDUINO MEGA Platine auch das Sensorboard, ein GPS Empfänger und die Kabel enthalten.

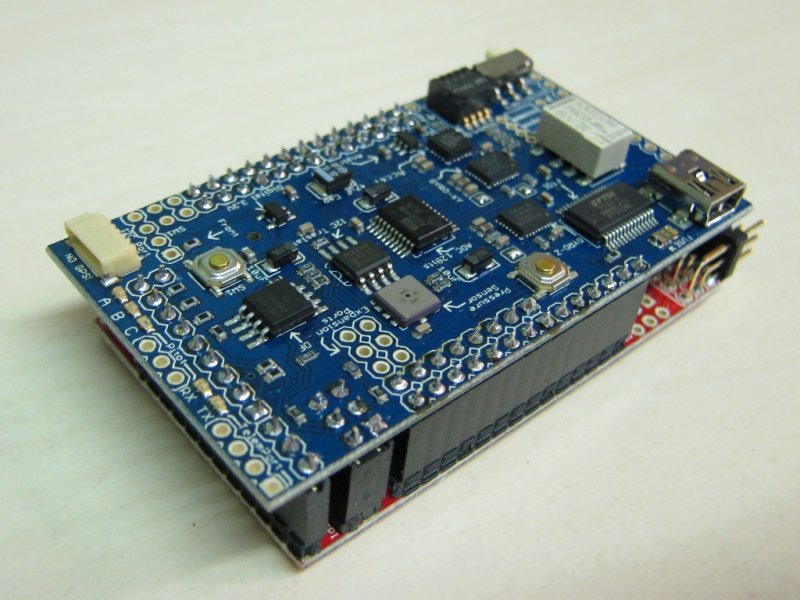

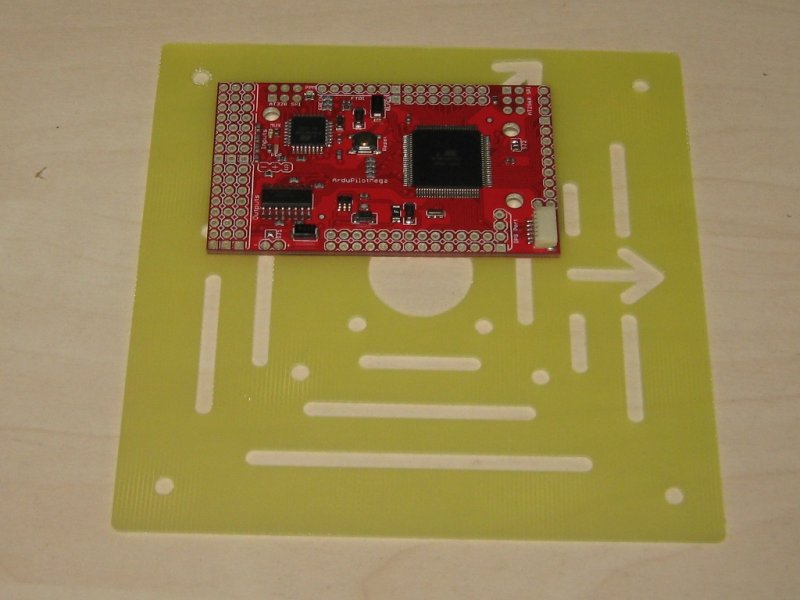

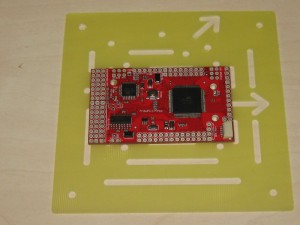

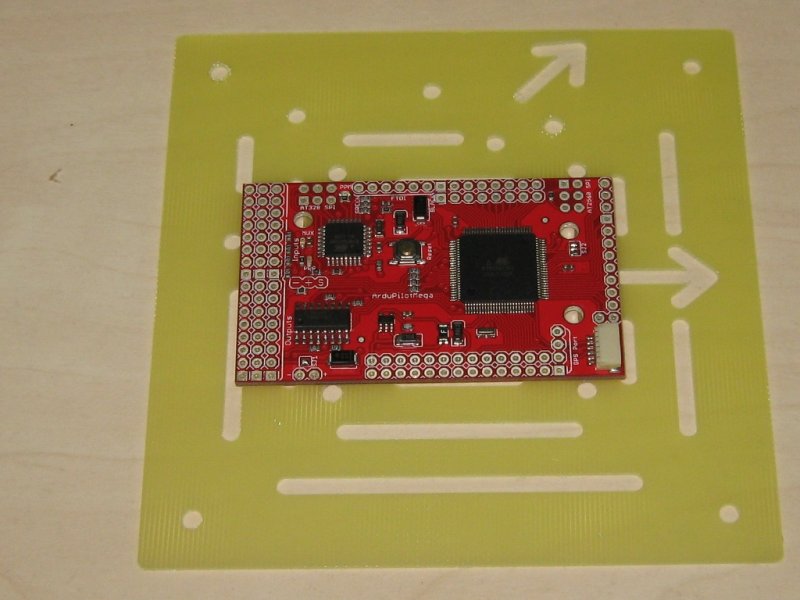

Hier das FLYDUINO Board im Detail:

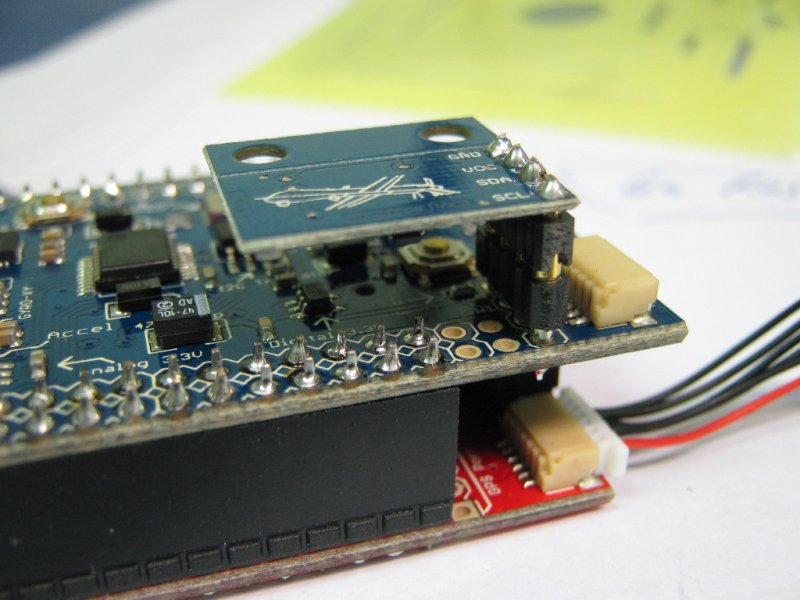

Es ist mit einem AT MEGA 2560 bestückt und hat damit einen der leistungsstärksten AVR Controller an Bord. Das Herzstück des Ganzen ist aber das sog. ArduPilot Mega IMU Shield/OilPan Shield. Eine Platine auf der sämtliche Sensoren und die dazugehürigen Interfaces untergebracht sind:

Dort ist u.a. ein Beschleunigungsmesser, Barometer, Gyro, USB-Schnittstelle, Datenlogger, Relais für Kameraschaltung, GPS-Schnittstelle, Status-LED usw. untergebracht. Damit wird die Elektronik eine kompakte, handliche Einheit und das Kabelgewirr sollte sich in Grenzen halten (so die Hoffnung)

Das ganze muß dann zusammengelötet werden, d.h. es werden die Steckerleisten bzw. Buchsenleisten aufgelötet und das alles zusammengesteckt. Eine ausführliche Anleitung findet man auf der Seite http://code.google.com/p/ardupilot-mega/wiki/Assembly

Das fertige Resultat schaut dann so aus:

Beim ersten Durchlesen der WIKI-Seiten vom ARDUCOPTER zum Thema wurde mir dann aber schnell klar, dass hier noch ein Magnetometer gebraucht wird. Das habe ich dann mal bei LIPOLY.DE bestellt und hoffe auf eine baldige Lieferung.

Tag 2 – Entwurf des Rahmens

Da wir bei der Erprobung der Drohne doch einiges an Materialverschleiß erwarten, wird hier ein besonders einfacher und robuster Copter-Rahmen gebaut. Die Anforderungen an das Design sind:

- Möglichst viele Gleichteile um die Herstellung zu vereinfachen

- Verschaubte Konstruktion um einzelne Bauteile problemlos wechseln zu können

- Design das den Einsatz von Materialien verschiedener Dicke ohne Anpassungen an den Fräsdaten erlaubt

Die Konstruktion hat dann doch einige Stunden gedauert und etliche Papierprototypen erfordert, bis alles oprtimal gelöst war.

Da doch relativ viel Elektronik untergebracht werden muß, wurde das Mittelteil mit einer Kantenlänge von rund 10cm recht groß gehalten.

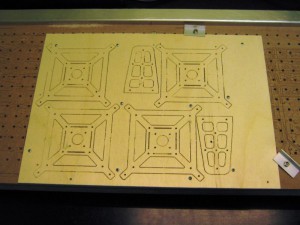

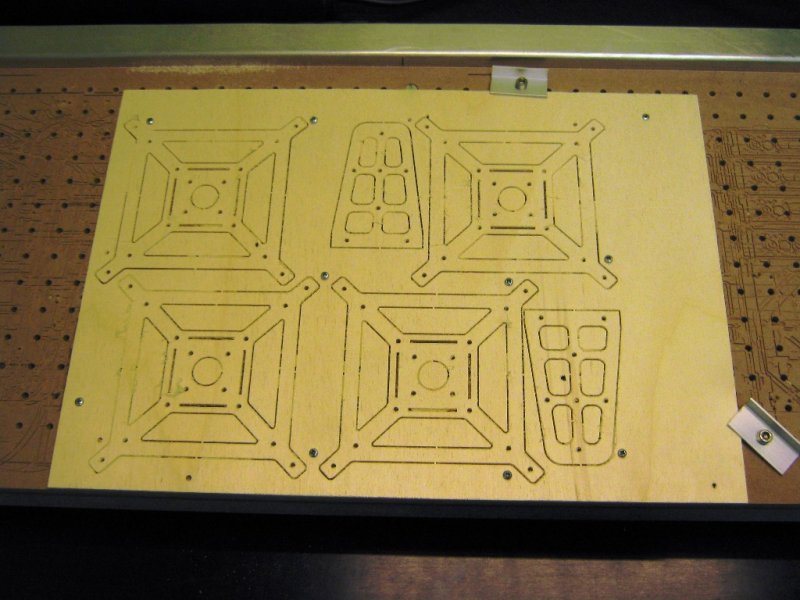

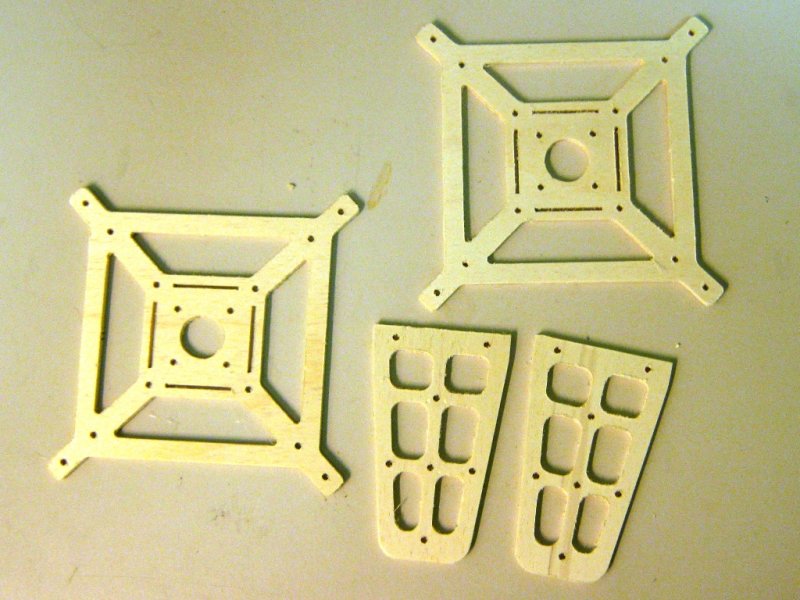

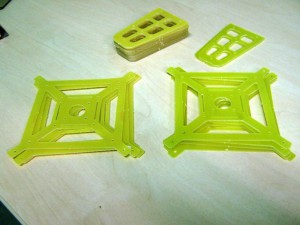

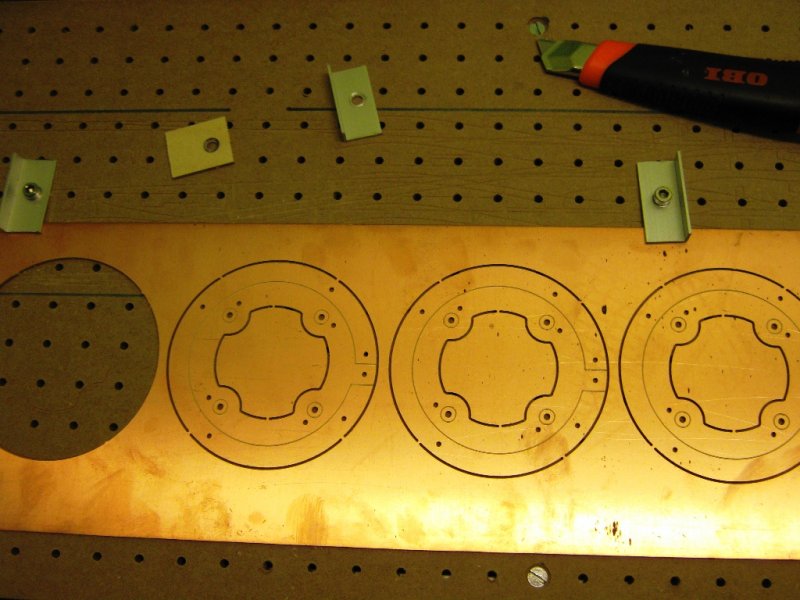

Die Teile des ersten Entwurfes wurden mal zur Probe in Sperrholz gefräst, um dann die Passungen prüfen zu können.

Die endgültigen Teile werden in GFK gefräst, allerdings warte ich noch auf die Lieferung der passenden diamantverzahnten Fräser.

Für die Ausleger kommen 10*10mm Aluvierkant Rohre zum Einsatz, die ebenfalls standardisiert werden. Die Größe des Copters kann dann über die Länge der Aluvierkantrohre variert werden. Die Motoren werden direkt auf das Alurohr geschraubt, die nötigen Löcher sollen auch mit der Fräse gemacht werden. Das geht schneller und ist auch präziser.

TAG 3 und 4 – Fräsen der Aluteile

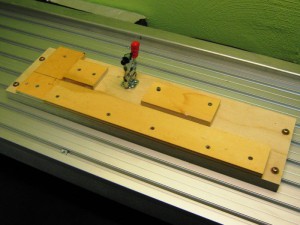

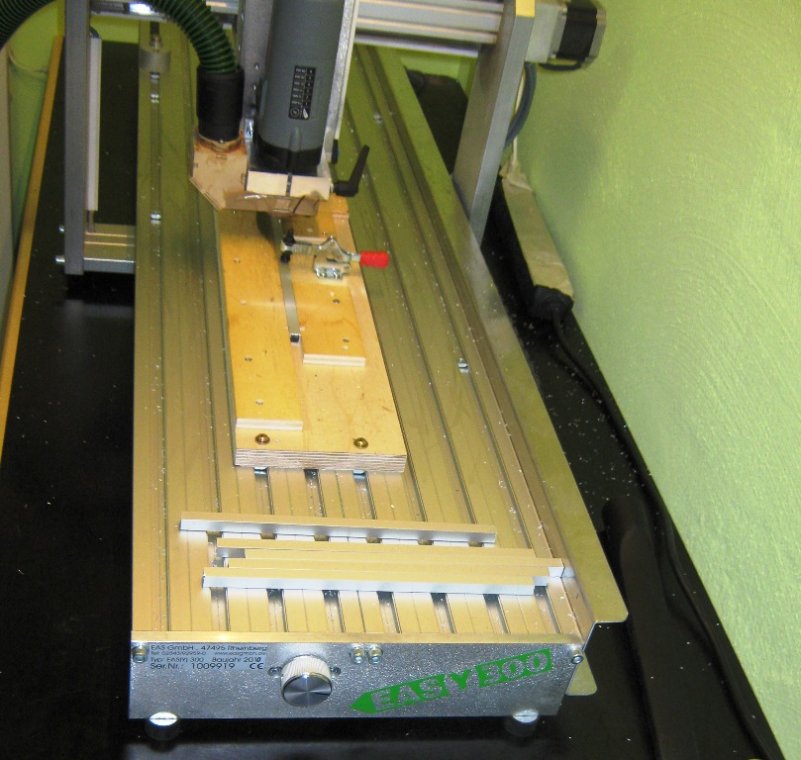

Da wir eine größere Zahl von Rahmenteilen eingeplant haben, sollten diese gefräst werden. Dazu wurde zunächst eine Vorrichtung zum Einspannen gebaut.

Auf eine 19mm Multiplexplatte wurde ein Anschlag geschraubt und das Ganze auf der Fräse montiert. Im Handbetrieb wurde die Anschlagkante gerade abgefräst und dann ein Kniehebelspanner montiert. Zwei weitere Anschläge verhindern ein verdrehen des Werkstücks.

Das war innerhalb kurzer Zeit gebaut und montiert. Dann kam aber die Frage nach dem Fräsvorgang auf. Das von mir verwendete NC-EASY Progamm ist zwar sehr komfortabel zu bedienen, kann aber keine Umfahrungen von Besfestigungen usw. eingeben. Es wurde daher von Hand ein CNC-Programm in G-Code erstellt, was in vier Bearbeitungsschritten alle Seiten der Aluteile komplett bearbeitet. Die genaue Vorgehensweise beschreibe ich in einem getrennten Artikel im CNC/CAD/CAM Bereich.

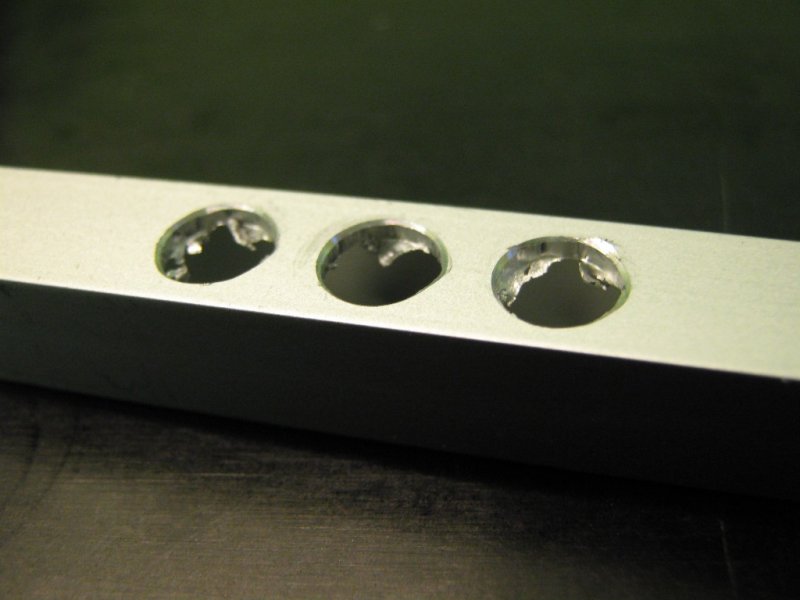

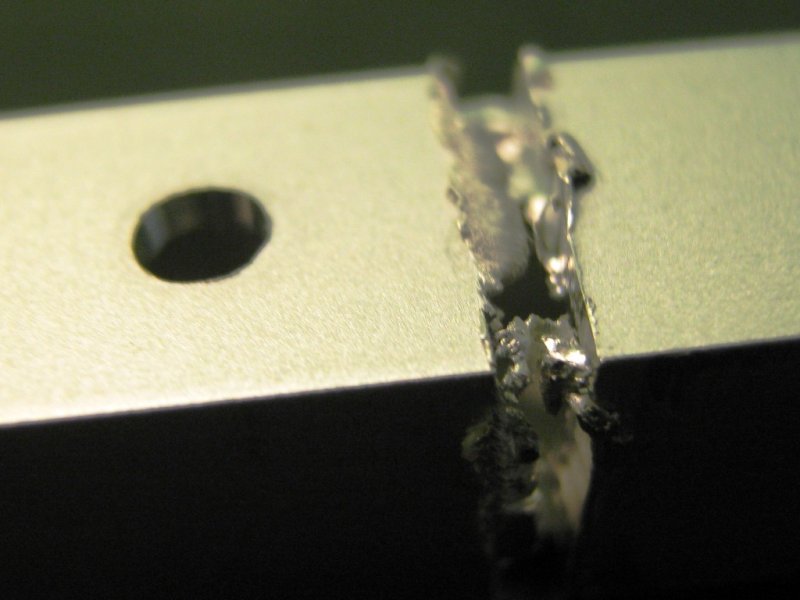

Nachdem das Fräsprogramm erstellt und getestet war, wurde Fräsversuch 1 gestartet. Als Fräser ein 2scheider, Vorschub 8mm/sec, maximale Drehzahl der Kress-Spindel 29.000 1/min (Stufe6)

Leider waren die ersten Ergebnisse nicht so toll und das trotz Schmierung mit Spiritus. Recherchen in den einschlägigen Modellbau-Foren ergaben nur Warnungen von „Experten“ vor dem dem „ach so schrecklichen Alu aus dem Baumarkt“ und dass man dieses „gar nicht sauber bearbeiten“ kann. Aber so leicht lassen wir uns nicht ins Boxhorn jagen. Und Gott sei Dank können sich „Experten“ auch irren!

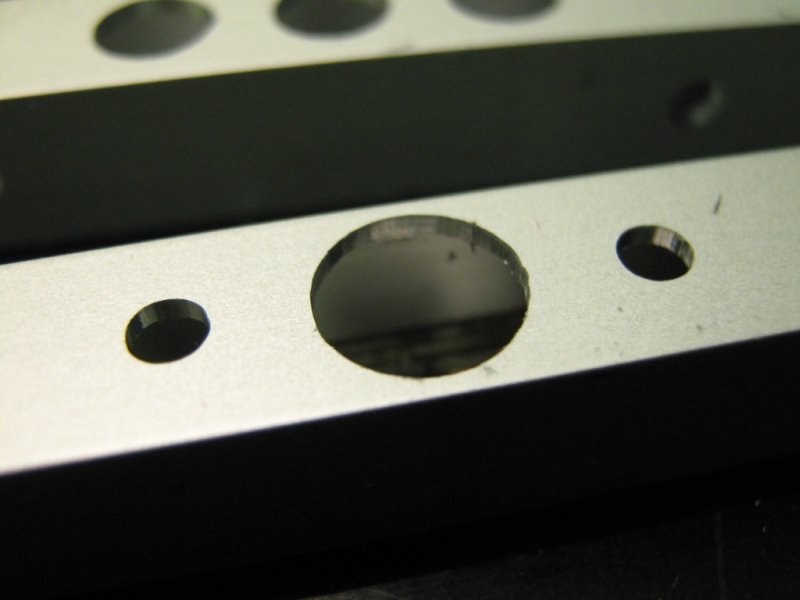

Anhand des guten alten Tabellenbuchs „METALL“ aus dem Europaverlag wurde eine überschlägige Rechung der Vorschubgeschwindigkeit gemacht und siehe da, da kam ein Wert von rund 2,7mm/s heraus. Also Vorschub auf 3mm/s eingestellt und einen neuen Versuch gestartet. Und siehe da, es funktioniert einwandfrei!

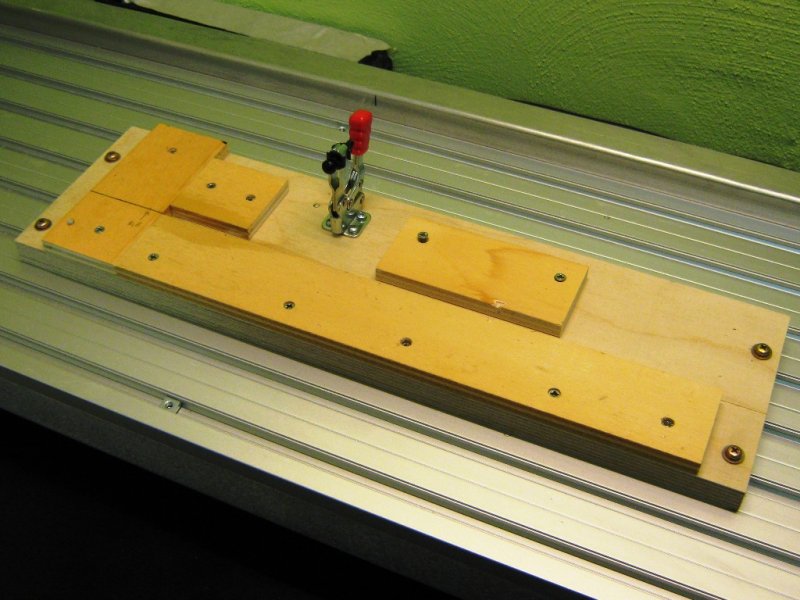

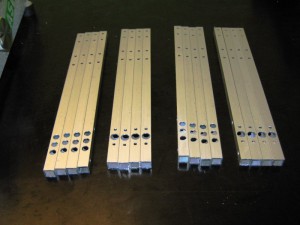

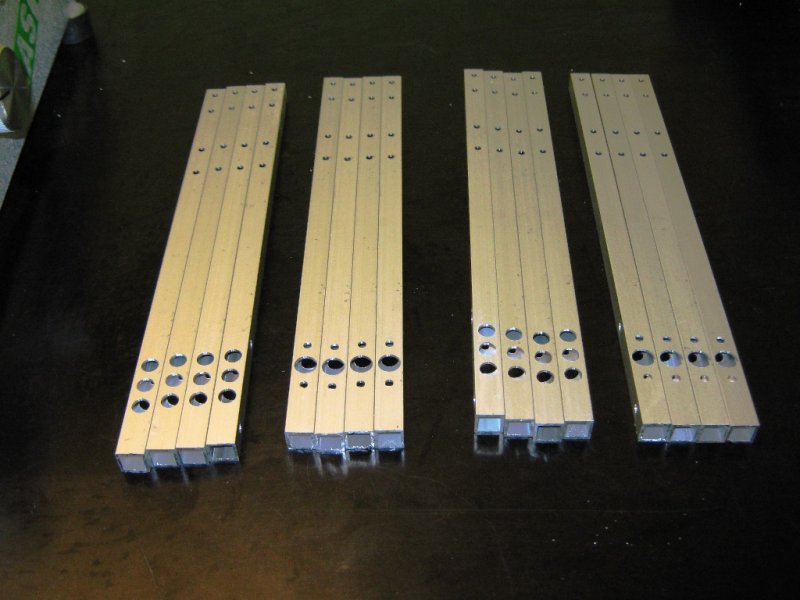

Ein kompletter Satz von vier Auslegern:

Saubere Löcher, glatte Kanten, keinerlei Nacharbeit mehr nötig. Da beim Fräsen auch gleich das Vierkantrohr mit abgelängt wird, sind alle Teile 100% identisch und somit problemlos austauschbar.

Es wurde dann die Massenfertigung aufgenommen und 3 Stunden nach Beginn der Aktion das Ergebnis:

Damit ist die „Metallbearbeitung“ in diesem Projekt abgeschlossen.

Tag 5 – Fräsen der GFK-Teile

Nachdem die Alurohre gefräst waren, wurde zumnächst einmal der Holzdummy montiert, um sicherzustellen, dass es keinen Fehler bei den Maßen gibt.

Da alles auf Anhieb passte, konnte sogleich zur Tat geschritten werden und mit dem Fräsen der GFK Teile begonnen werden.

Es wurde jeweils ein Satz Teile in 1,5mm und in 2mm GFK gefräst. Als Fräser kommt ein 1mm Diamantverzahnter Fräser mit 3mm/s Vorschub und wieder maximaler Drehzahl (29.000) der KRESS zum Einsatz. Der Vorschub erscheint auf den ersten Blick gering, wenn man sich aber die zuläaasige Schnittgeschwindigkeit von rund 180m/min für einen diamantverzahnten Fräser anschaut, dann ist mehr nicht zulässig.

Das Fräsen dieser Platte mit den Ständerteilen dauert knapp 70 Minuten. Dabei wird permanent abgesaugt. Um den Staub zu binden, wird die Platte fein mit destilliertem Wasser besprüht. Es bilden sich dann kleine Klümpchen die der Sauger problemlos aufnimmt. Insgesamt war die Fräse heute knapp 5 Stunden im Dauereinsatz.

Die Teile waren über 0,8mm Stege angebunden und können dann problemlos herausgelöst werden. Auch hier wieder mit Wasser besprühen, um den Frässtaub zu binden.

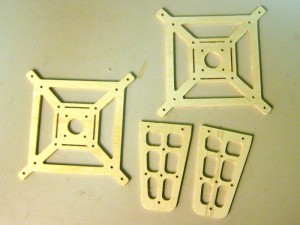

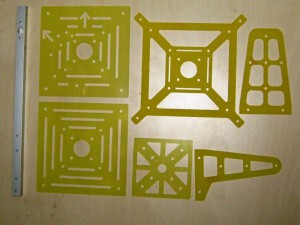

Das ist die Ausbeute des Tages:

Die Teile wurden paarweise gewogen, um eine Gewichtsbilanz aufstellen zu können:

Dabei haben sich dann folgende Gewicht der EINZELNEN Teile ergeben:

- Zentralplatte 2mm 27,6g

- Zentralplatte 1,5mm 22,2g

- Ständer 2mm 10,8g

- Ständer 1,5mm 8,4g

- Aluteil 10*10 230mm 21,2g

Das lässt ein Rahmengewicht von ca. 240g bzw. 280g inkl. der Schrauben erwarten.

Dann hat Andre heute noch einige schicke 1,5mm CFK-Platten mitgebracht, die werden wir auch noch fräsen, sobald die ersten Rahmen montiert sind. Die bei LIPOLY.DE bestellten Sensoren sind eingetroffen und damit steht der Fertigstellung der Elektronik eigentlich nichts mehr im Wege.

Tag 6 Bau einer Fräswanne

Nach der großen Fräsaktion gestern ist zum einen der Staubsaugerbeutel vom feinen GFK-Staub total dicht, obwohl er noch nicht mal ein Viertel voll ist, zum anderen ist doch eine Menge Staub trotz Absaugen im Raum verteilt. Daher mußte ich erst mal den Bau einer Fräswanne dazwischen schieben. Die Details dazu gibt es im Beitrag „Fräsen von GFK und CFK„.

Und damit war der Tag auch schon vorbei.

Tag 7 CFK Teile zeichnen und fräsen

Heute wurden die Copterteile in CFK gefräst. Leider hat Andre nur zwei kleinere Platten mitgebracht, das reichte mal gerade für 4 Zentralplatten und 6 Ständer. Daher habe ich die Ständer umgezeichnet und diese erheblich schmäler gemacht. Jetzt passen 4 Zentralplatten und 12 Ständer auf die Platten.

Das war dann auch gleich die Gelegenheit die neue Fräswanne in Betrieb zu nehmen.

Leider war es aber eine dumme Idee von mir, das getemperte 1,6mm CFK mit einem 1mm Diamantverzahnten Fräser bearbeiten zu wollen. Die Vorschubgeschwindigkeit mußte ich auf 1mm/s reduzieren und selbst dann hat ein Fräser nur knappe 5-6 Meter durchgehalten. Daher hat das Ganze zum einem sehr lange gedauert (über 2,5 h je PLatte) und zum anderen wurde mein gesamter Vorrat an 1mm Fräsern verbraucht. Ein sehr langwierige Sache also. Mit einem 2mm Fräser wäre es sicher besser gegangen, aber ich hatte keinen und so mußte ich mit den 1mm Dingern auskommen.

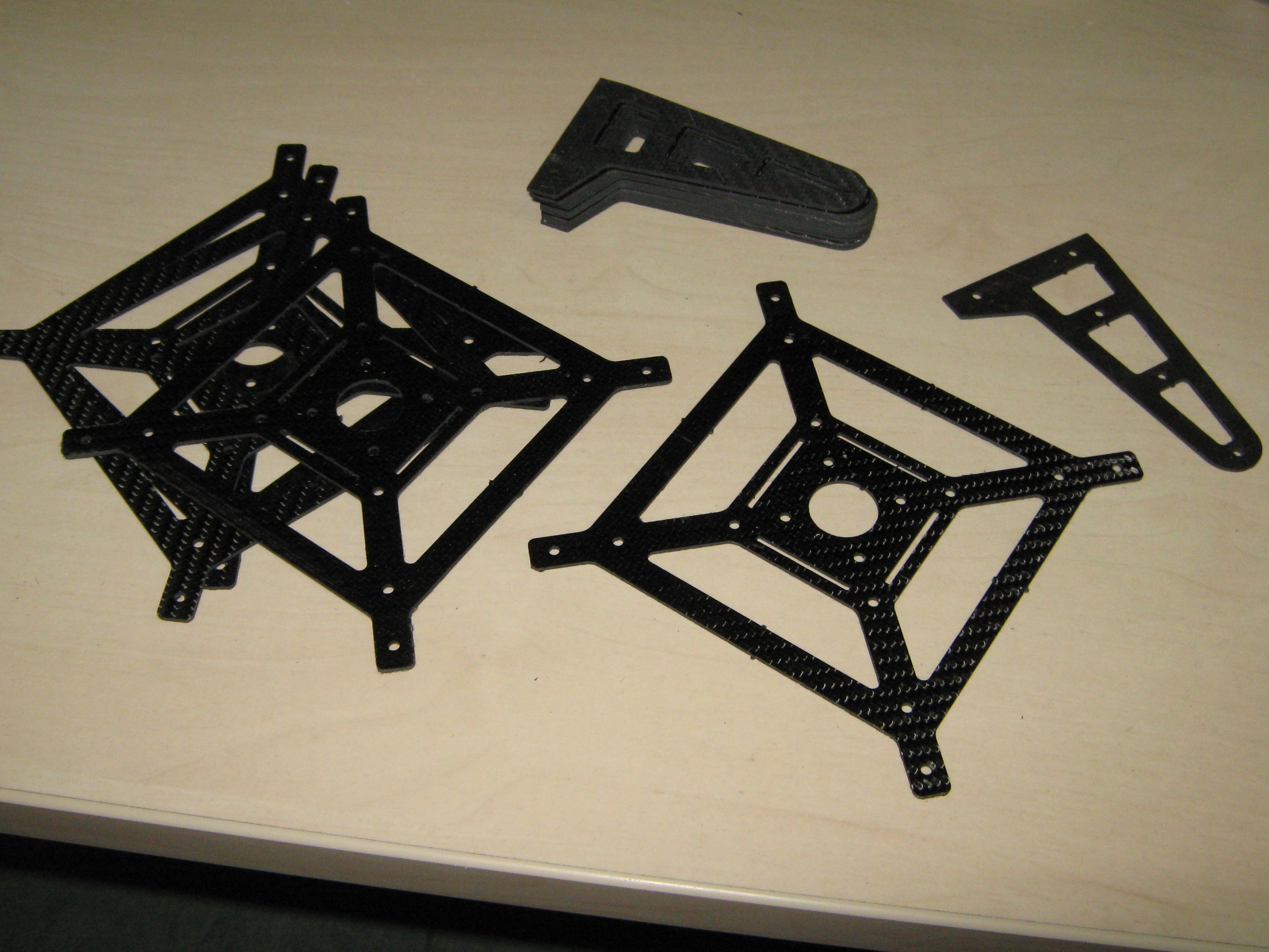

Das Ergebnis ist allerdings sehr gut geworden:

Die Teile sind sehr stabil und trotzdem erstaunlich leicht:

- Zentralplatte Carbon 1,6mm 16 g

- Ständer Schmal Carbon 4,6 g

Damit sinkt das zu erwartende Rahmengwicht auf ca. 200g und das bei höherer Festigkeit!

Tag 7 – GFK fräsen

Heute wurden die restlichen Stützen in GFK gefräst. Und dann habe ich noch dieses Video vom EEVBLOG gefunden:

David L. Jones hilft seinem Bruder einen Kurzschluß am ARDUCOPTER-Board zu finden. Die Herangehensweise ist sehr interessant – und leider „overengineered“ – aber seht selbst.

Grob leichtsinning ist allerdings das Fliegen am Schluß – der gute Mann weiß zum einen nicht wie er die Motoren ausbekommt, zum anderen greift er von oben bei laufenden Motoren an den Copter!!!! Ich rate jedem davon ab sowas zu machen! Warum? Darum!

Zudem haben die beiden nicht vorn und hinten klar markiert, weshalb der gute Mann auch ein paar mal die Kontrolle über den Copter verliert. Na ja, lustig anzuschauen aber ganz klar nicht zum Nachmachen!

Tag 8 und 9 – Konstruktion der Elektronikplatte und fräsen

Die letzten beiden Tage haben wir die Platten für die Montage der Elektronik konstruiert und diese dann gefräst. Leider hat es etwas länger gedauert als gedacht aber nun sind die Fräsarbeiten erst mal abgeschlossen. Insgesamt haben wir über 100 Bauteile gefräst! Die Fräsdaten wird es in Kürze auch zum Download geben.

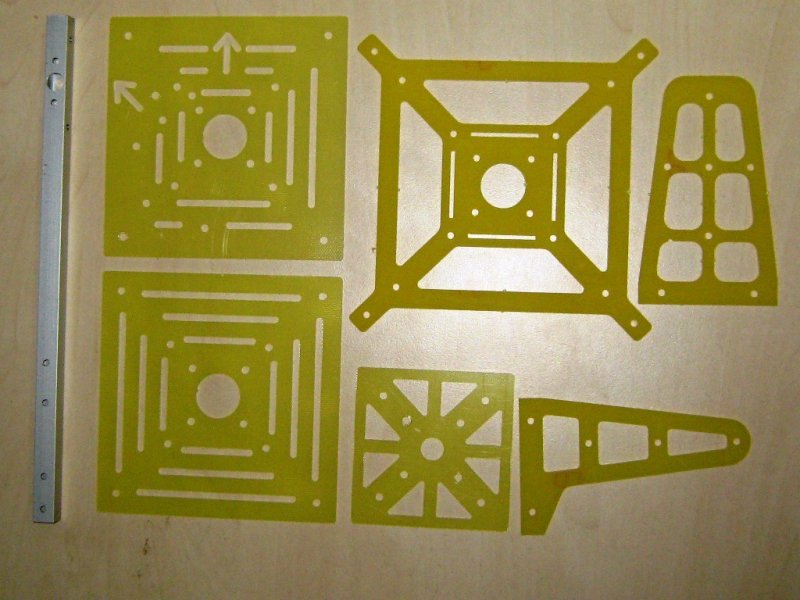

Hier die verschiedenen Teile in der Übersicht. Aluträger (10*10), Zentralplatte, große und kleine Stütze, Kleine Montageplatte für GPS, große Montageplatte für Sensoren, Elektronikplatte für den ARDUPILOT.

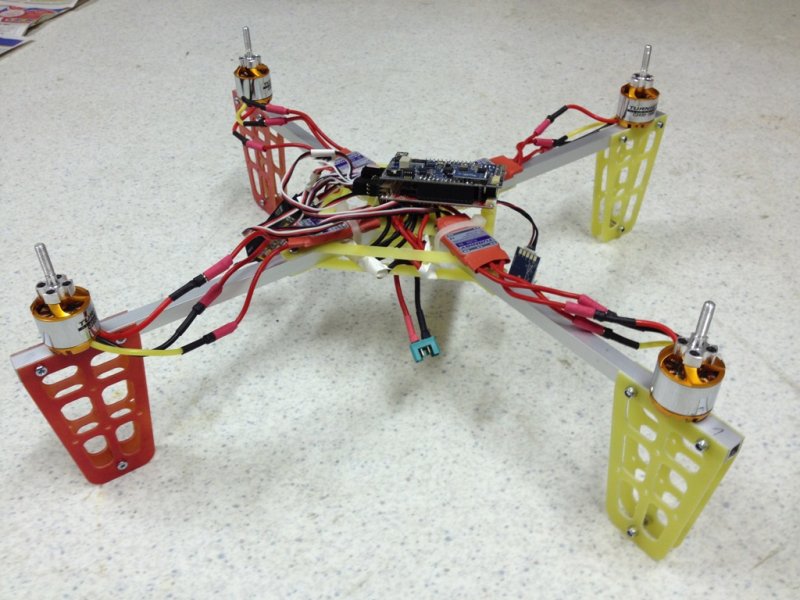

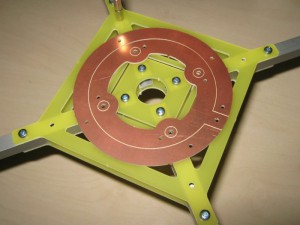

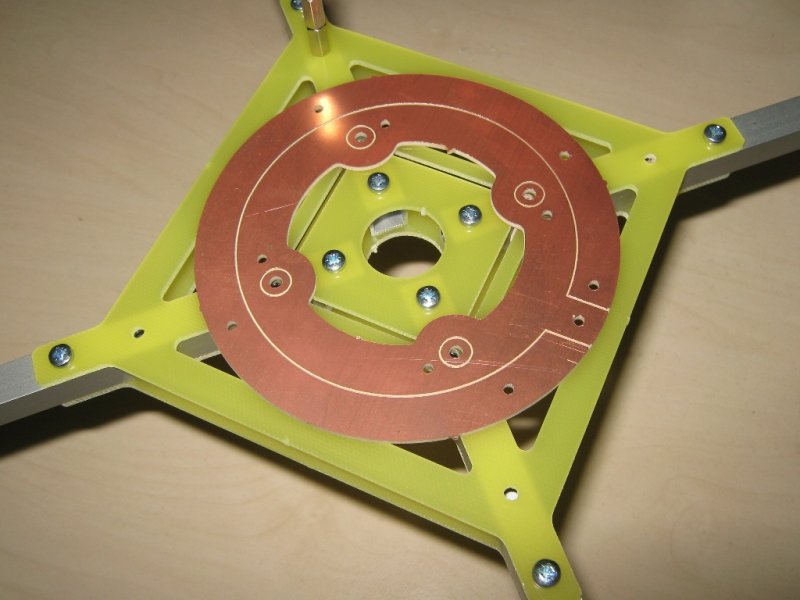

Und hier mal zwei Bilder von den Rahmen:

Rahmen mit kleinen Stützen und Rahmen mit großen Stützen. Beides hier in der GFK-Variante. Für CFK hatten wir leider nicht genug Material und über die Feiertage war auch nix zu bekommen.

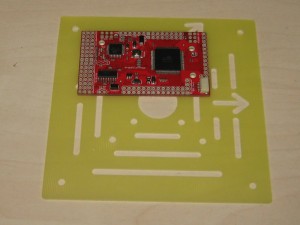

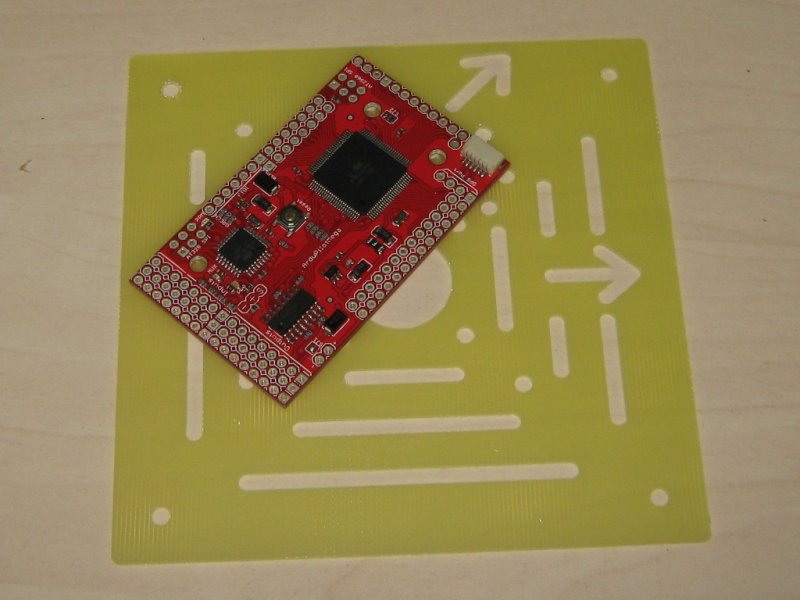

Auf der Elektronikplatine kann man das ARDUPILOT Board in drei verschiedenen Positionen montieren:

Am Rand um PLatz für einen größeren Empfänger zu haben

Mittig wenn der Empänger klein genug ist

Diagonal wenn man den Copter in + statt x fliegen will.

Tag 10 – Einbau Magnetometer und Aufspielen der Software

Heute wurde das Magnetometer installiert. Da ich diese auch wieder ausbauen wollte, habe ich diese mit einem Steckverbinder montiert.

Allerdings ist das Ganze zu wackelig und baut auch zu hoch auf. Daher werde ich die Buchse für den Stecker wieder auslöten und dann das Board direkt zusammenlöten.

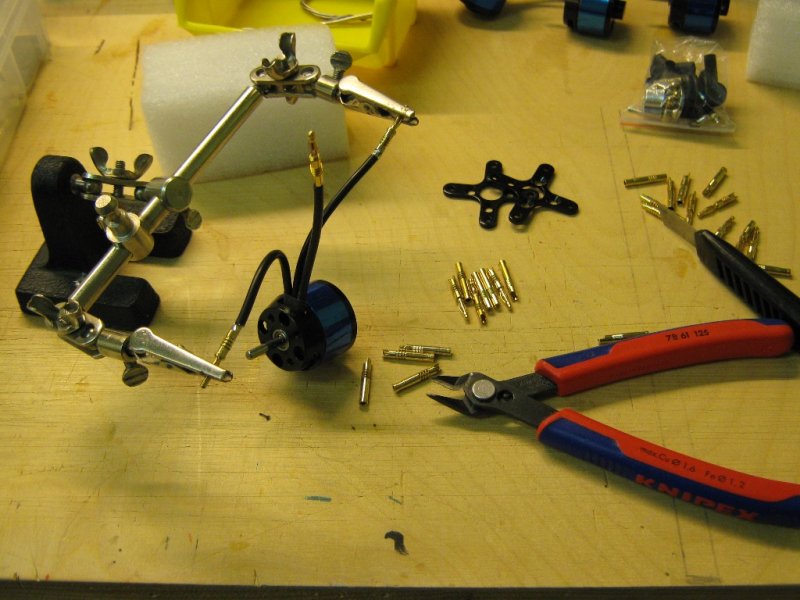

Tag 11 – Beginn Einbau der Motoren und Regler

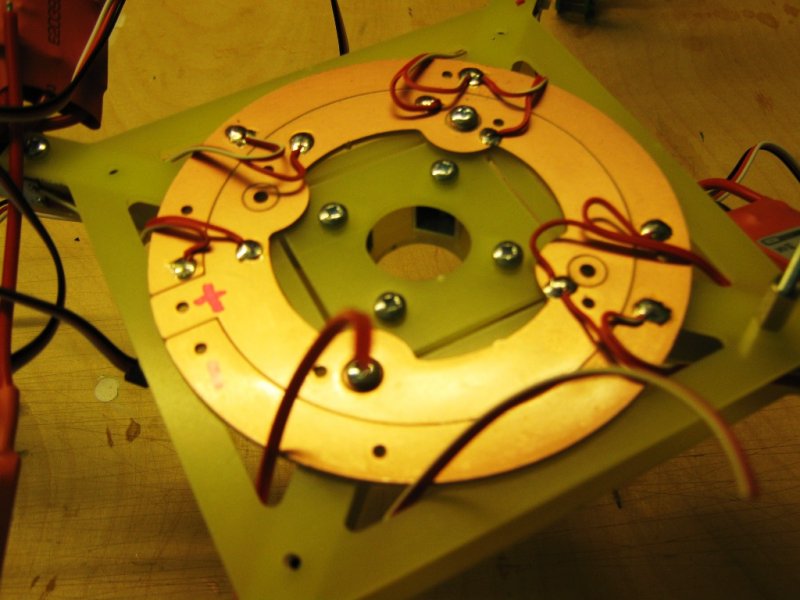

Heute wurde mit dem Einbau der Motoren, Regler und LED-Leisten begonnen. Dabei wurde schnell klar, dass die ganzen Kabel doch in ein sehr unübersichtliches Gewirr führen würden. Daher wurde kurzerhand eine Stromverteilerplatine gezeichnet und gefräst.

Diese liegt flach auf und so kann dort alles was Saft aus dem Flugakku bekommt angeschlossen werden.

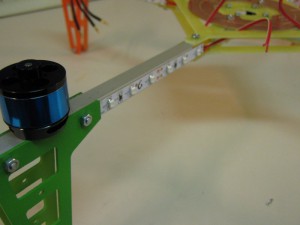

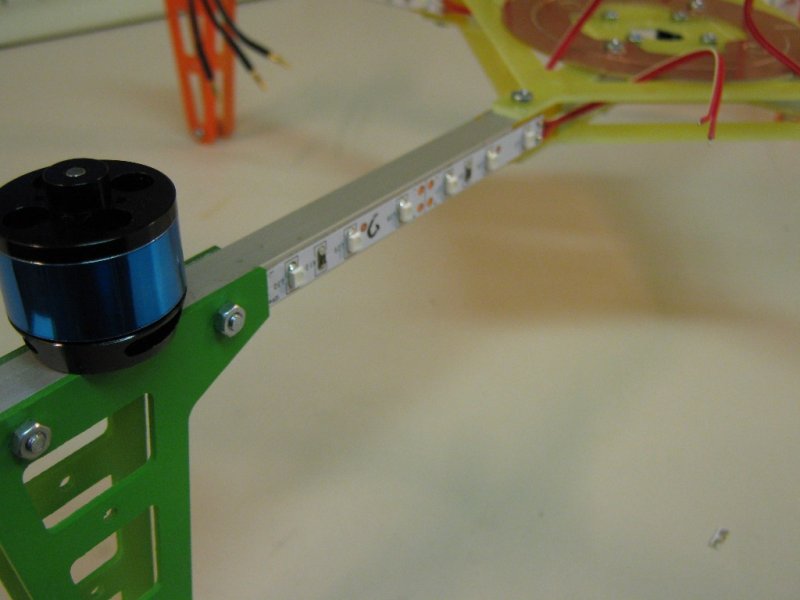

Dann wurden Motoren montiert und die LED Leisten aufgeklebt.

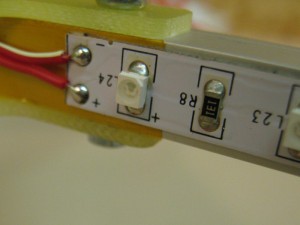

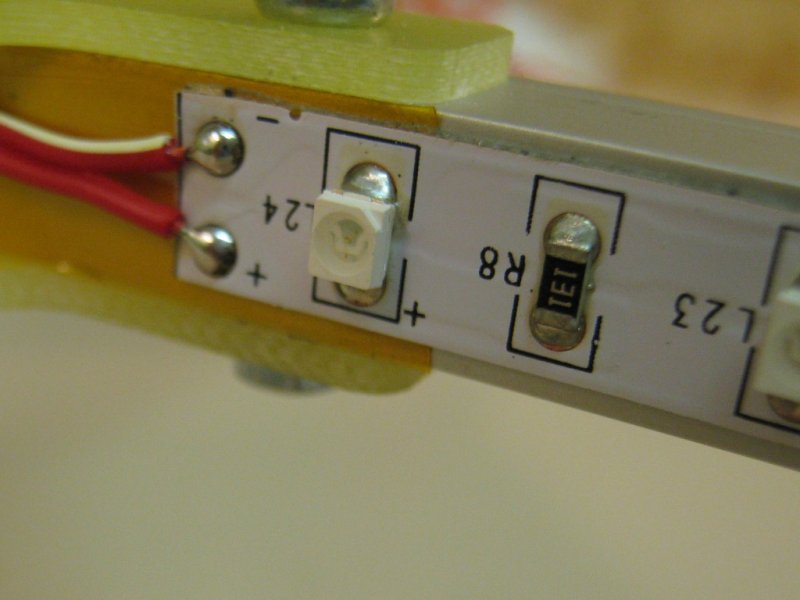

Hier der Anschluß der LED Leisten auf der Stromplatine.

Leider habe ich die Kabel der Regler ein wenig zu viel gekürrzt, weshalb ich diese nicht ganz unter die Montageplatte für die Elektronik stecken kann. Na ja, beim nächsten Mal wird es besser gemacht.

Nachtrag Februar 2012:

Leider sind wegen diverser anderer Termine die Arbeiten an der Murkeldrohne ins Stocken geraten. Die Anleitung zur Konfiguration der Software und die Fräsdaten usw. folgen hoffentlich in Kürze.

Wow! Respekt vor der Arbeit. Quadrocopter sind schon sehr schwer umzusetzten 🙂

Bin sehr aber sehr interessiert dran, wann geht es weiter?

Grüße

Sascha

Tja, das ist im Moment schwer abzusehen – spätestens in den Weihnachtsferien hoffe ich mal.

Hallo…

Wieder einmal ein tolles Projekt.

Nachdem ich (bei meinem ersten Quadrocopter) damals auch hier auf der Seite tolle Tipps erhalten hatte, bin ich heute über diesen Bericht hier „gestolpert“.

Nun bin ich seit einigen Monaten auch stolzer Besitzer einer „Käse“Fräse.

Daher stellen sich nun folgende Fragen:

– Nachdem ja das Fräsen von Alu dann im 2. Anlauf mit den angegebenen Parametern gut geklappt hat, mit welcher Zustellung wurde gefräst ?

Die komplette Wandstärke oder pro Duchgang nur ein wenig ?

– Die Stromverteilerplatte: Mit was für einem Fräser hergestellt ?

Diamantverzahnt mit ganz kleiner Zustelltiefe oder mit einem Gravierstichel ?

Ich hab bisher mit meinem Gravierstichel nur ganz dünne Freiräume hinbekommen…

Ach ja, warum eigentlich Diamantverzahnte und keine Spiralverzahnten Fräser ?

Hab mal irgendwo gelesen, dass Spiralverzahnte Fräser ein schöneres Fräsbild geben sollen (leider zu Lasten der Standzeit)

Danke,

Schönes 3. Adventwochenende und Grüße

Dirk

Hallo Dirk,

die Aluträger sind mit speziellen Alu-Fräsern von Sorotec und einer Zustellung von 1,5mm gefräst, also auf einen Rutsch. Die Wandstärke ist nicht so groß als dass man da mit mehrern Zustellungen arbeiten müßte.

Der Stromverteiler ist bei den Linien mit einem 60 Grad Gravierstichel gefräst. Zur Breite der FRäsbahnen gibt es hier einen Artikel von mir. Die Konturen der Platine sind mit einem 1,5mm Spiralverzahnt gefräst, denn es ist ja nur Pertinax.

Beim GFK Fräsen sind die Standzeiten der Spiralverzahnten Fräser einfach sehr kurz, die Diamantverzahnten halten deutlich länger. Das Fräsbild an den Kanten unterscheidet sich nicht, wenn die Drehzal und Vorschub stimmen. Dazu gibt es auch einen neuen Artikel unserer letzten Fräsaktion.