Nachdem die letzte meiner ersten Twinstar-Modelle durch einen mißglückten Fallschirmabwurf zerstört wurde, war es Zeit einen Nachfolger zu beschaffen. Auch für den Lehrer-Schüler-Betrieb ist so ein einfach zu steuerndes Querruder-Modell unverzichtbar. Also wurde wieder eine TwinStar – jetzt in der neuen Version 2 – gekauft. Die wichtigsten Unterschiede der neuen MPX Twinstar 2 zur „alten“ Twinstar Version 1:

- Das Material ist jetzt Elapor und vor allem endlich in weiß – was die individuelle Farbgebung sehr erleichtert

- Der Aufbau ist ganz ohne Holzteile, stattdessen werden einen Reihe von Spritzguß-Kunststoffteilen aus ABS eingesetzt

- Die Konstruktion ist noch durchdachter, was die Bauzeit nochmals reduziert. Mit ein bischen Erfahrung kann man die Maschine in ca. 3-4 Stunden zusammenbauen

Nachfolgend also mein Bericht von der neuen Multiplex TwinStar 2. Dabei möchte ich meine Erfahrungen beim Bau und beim Fliegen weitergeben. Ein Flugvideo von der Twinstar gibt es natürlich auch – auf der nächsten Seite ganz unten beim Flugbericht. An Ende gibt es auch noch einen Absatz mit meinen Langzeiterfahrungen – hier werden die kleinen Schwächen des Modells nach zahlreichen Flügen innerhalb der letzten 3 Jahre Einsatz sichtbar.

Technische Ausstattung:

Das Modell wird von mir derzeit (Stand 2007) mit folgender Ausstattung geflogen:

- Empfänger Graupner C-19 (aus der alten Twinstar)

- Regler Schulze SLIM35be (aus der alten Twinstar)

- Original Bürsten-Motoren PERMAX 400 / 6V mit Günther-Props

- 4 Servo Multiplex TINY-S (baugleich mit HITEC HS-81)

- Akku 8 Zellen GP-3300 NiMH Sub-C

Jetzt geht es erst mal mit dem Baubericht los:

Nach dem Auspacken kommt eine Menge sehr sauber gearbeiteter Formteile aus Elapor-Schaum (eine Art von EPP-Schaum) zum Vorschein. Es ist nur geringe Nacharbeit (Schneiden der Scharnierschlitze) erforderlich. Die mitgelieferte Bauanleitung ist sehr ausführlich und beantwortet fast alle Fragen. Daher sollen die folgenden Bilder vor allem „Appetit“ machen, das Modell zu bauen. So kann sich jeder eine Vorstellung machen, was Ihn erwartet. Die beigepackten Kleinteile sind von guter Qualität und ohne Einschränkung empfehlenswert. Insbesondere das rote Klettband ist erstklassig – sehr haftfreudig!

Zum Bau des Modells fehlt wirklich nur Sekundenkleber, Aktivatorspray und ein wenig Heißkleber. Das mitgelieferte Antriebsset besteht aus dem Kabelbaum, Motorträgern sowie Bürstenmotoren (Permax 400 6V) inklusive der benötigten Luftschrauben – die „berühmten“ Günther-Props.

Als erstes habe ich die Flächenaufnahmen zusammengesetzt. Mit einer Flachzange kann man die prima zusammenpressen. Dann mit einem(!) Tropfen Sekundenkleber zusammenkleben, welchen man auf die Schlitze der Führung tropft. Nichts ins Gewinde bringen, sonst werden die Dinger unbrauchbar und müssen mit einem Gewindschneider mühsam nachgeschnitten werden.

Als Servos habe ich die Multiplex TINY-S benutzt, die ich gerade noch rumliegen hatte. (Diese sind übrigens mit den HITEC HS-81 baugleich). Wenn man die beim Servo mitgelieferten I-Hebel (hier grün umrandet) auf einer Seite abzwickt und den Anlenkungsdraht in die äußerste Bohrung steckt, passen hinterher die Ausschläge ganz perfekt.

Wichtiger Hinweis: Beim Einkleben der Bowdenzughüllen in dem Rmpf unbedingt alles komplett einfädeln und erst dann festkleben. Nur der Stahdraht muß beweglich bleiben! Ich hatte zuerst nur die Außenhüllen eingeklebt und wollte dann den Rest einfädeln – was dann ein Riesengefummel wurde. Dann wird das Servo mit ein wenig „Heißkleber“ in die Rumpfhälften eingeklebt. Da die HITEC Gehäuse aus temperaturstabilem Material sind kann man diese direkt einkleben, ein Umwickeln mit Gewebeband wie bei den „alten“ MSX-Servos ist nicht nötig.

Da ich mehrmals nach dem Vorgehen beim Zusammenkleben der Rumpfhälften gefragt wurde: Man besorgt sich Maler-Kreppband (z.B. TESA-Krepp aber das billige tuts auch) im Baumarkt. Davon ca. 6 Stücke mit je 20cm Länge vorbereiten und an die Tischkante kleben. Dann den Rumpf trocken zusammsetzen und testen ob alles einwandfrei paßt. Anschließend den Rumpf auf einer Seite mit reichlich mitteldickem Sekundenkleber bestreichen – KEINEN Aktivator nehmen – dann Rumpf zusammensetzen und nun Vorne, Hinten und in der Mitte jeweils mit den vorbereiteten Kreppbandstücken umwickeln und so fixieren. Dann in aller Ruhe den Sekundenkleber aushärten lassen – dauert maximal 10 Minuten. Fertig!

Auch beim Einkleben des Seitenruders in den Rumpf sollte man auf Aktivatorspray verzichten! Man braucht ein Weilchen bis man die Seitenfinne in den Rumpf vollständig reingedrückt hat. Würde man Aktivator verwenden, wird der Kleber zu schnell hart und dann sitzt das Seitenleitwerk nicht bündig im Rumpf.

HINWEIS:In der Bauanleitung gibt es nur einen Fehler – der Gestängeanschluß des Seitenruderhorns muß nach unten montiert werden. Nach oben paßt der Anlenkungsdraht nicht. Leider habe ich das erst mach dem Aufkleben der Seitenruderfinne gemerkt…

Beim Versuch die mit Sekundenkleber gesicherte Schraube aufzudrehen, um die Montage zu ändern, ist der Gewindebolzen des Gestängeanschluß abgebrochen

Fazit: Das Ding besteht jetzt nur noch aus Alu – bei der alten Twinstar waren die noch aus Stahl. Meine Meinung: Da wurde eindeutig an der falschen Stelle gespart. Es wurde daher ein Graupner-Ersatzteil-Gestängeanschluß aus Stahl eingebaut – nach unten montiert, und es paßt es perfekt!

Tragflächenbau für die TWINSTAR 2.

HINWEIS: Dies zeigt den Einbau der SPEED400 Bürstenmotoren. Seit Sommer 2016 wird die Twinstar aber mit bürstenlosen Motoren geliefert. Wer seine Bürstenmotoren auf Brushless umbauen will, der wird <<HIER>> in einem Artikel dazu fündig.

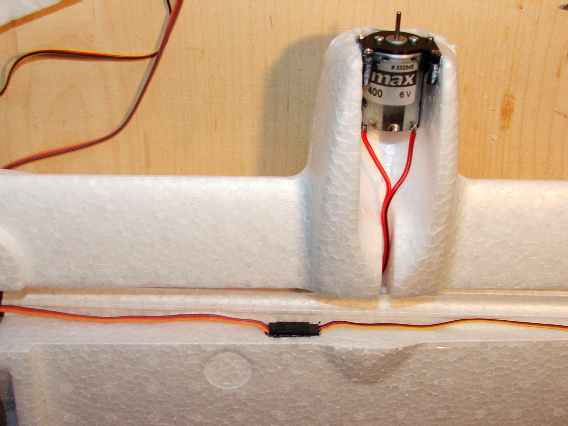

Zunächst werden die Motoren in die Motorträger montiert. Damit es keine Resonanzgeräusche gibt, einen Flauschstreifen halbieren und jeweils auf den Motor aufkleben.

Leider sind die Motoren nicht entstört. Laut Multiplex soll das nicht erforderlich sein, aber die Erfahrungen mit der alten Twinstar hatte gezeigt, daß das Entstören sehr wohl sinnvoll ist und sich so die Reicheweite der Fernsteuerung spürbar erhöht. Es wurden also wie gezeigt zwei Kondensatoren 10nF von den Anschlüssen auf das Gehäuse gelötet und anschließend noch ein Kondesator mit 100nF zwischen Plus- und Minuspol des Motors. Ebenso wurden die Motorkabel angelötet. Die Steckschuhe der alten Twinstar sind Gott-sei-dank entfallen – die waren nämlich überhaupt nicht kontaktsicher…

Dann die Servoschächte für den Einbau vorbereiten. Dazu bei TINY-S oder HS-81 Servos die beiden Nasen mit einem scharfen Messer herausschneiden damit das Servo sauber paßt. Dann das Servo mit einem Tropfen Heißkleber einkleben. Will man kleinere Servos verwenden (z.B. MSX-3 oder SES-190) läßt man die Nase stehen und das Servos paßt perfekt. Dann den Motorträger mit Sekundenkleber einkleben. Dazu ein wenig Aktivatorspray in die Motorgondel sprühen, 1 Minute warten, dann Sekundenkleber auf den Motorträger geben und nun zusammendrücken – schon klebt es…

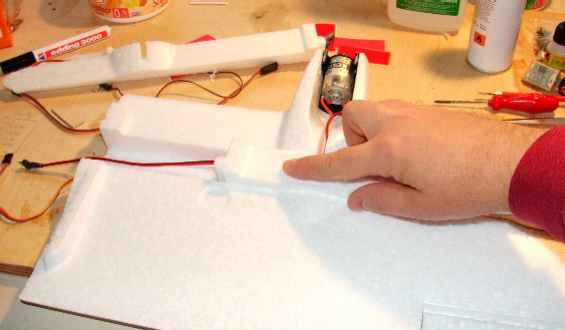

Das Servokabel habe ich mit einem 30cm langen Servoverlängerungskabel passend verlängert. (Das Zwischenlöten eines verdrillten Servokabels geht natürlich auch und ist viel billiger, aber ich war in Eile, hatte das Verlängerungskabel rumliegen und wollte Zeit sparen) Der Zwischenstecker wird mit einem Tropfen Heißkleber in eine herausgeschnittene Aussparung geklebt, damit er beim Einkleben der Holmabdeckung nicht verrutschen kann.

Die größte Herausforderung beim Flächenbau ist das Einkleben der Holmabdeckung.Das geht mit einem Trick aber ganz einfach: Das Kabel wie im vorigen Bild gezeigt in die Schlitze am Rand legen. Dann die Abdeckung von der Außenseite her in die Aussparung hineinschieben – so werden die Kabel sauber in die Rillen gedrückt und die Abdeckung paßt perfekt.

WICHTIG: Hierbei mit mitteldicken Sekundenkleber arbeiten und KEINEN Aktivator verwenden, damit das Einschieben problemlos klappt. Das Aushärten dauert nur wenig länger als mit Aktivator. Dann zum Schluß die Ritzen mit dünnflüssigem Sekundenkleber nachbearbeiten und mit Aktivator besprühen. So ist alles bombenfest verklebt.

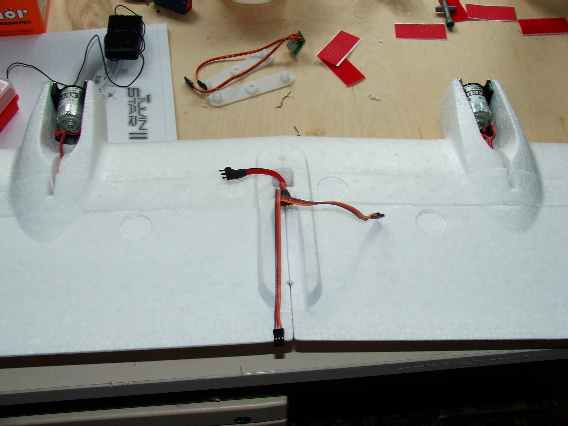

So schaut es aus, denn die Flächen zusammengesteckt sind. Die Kabel werden in der Mitte herausgeführt.

PIMP MY TWINSTAR !

Statt der hässlichen Gumminaben wurden die Günter-Props mit den edlen Alu-Spinner von ACT montiert. Da fliegt garantiert nix weg und der Propeller dann im Falle des Falles problemlos ausgetauscht werden. Kurzum: Was dem Autofahrer die Alufelgen sind dem Flieger die Aluspinner (Leider sind diese famosen Teile mittlerweile nicht mehr bei ACT lieferbar)

So schaut dann der montierte Akku aus. Ein 8-Zeller mit SUB-C Zellen muß eigentlich ganz nach hinten geschoben werden, damit der Schwerpunkt wie angegeben bei 85mm liegt. Ein leichterer LIPO Akku muß dann entsprechend weit nach vorne – was bei der Twinstar2 auch geht. Bei der alten Twinstar gab es da echte Probleme, wenn man mit LIP fliegen wollte.

Auf mehrfache Frage wo der Regler plaziert wird: Auf der rechten Rumpfseite ist im Bereich der Flächenaufnahme eine Ausnehmung und dort kann der Regler mit Klettband befestigt werden.

Und hier noch ein paar Impressionen vom Erstflug: Die Aufkleber für die Fenster sind noch nicht alle drauf.

Im Fluge…

Und hier nun das FLUGVIDEO der Twinstar 2 bei recht windigem Wetter. Es zeigt daß man mit der Twinstar selbst mit der Standardmotorisierung mit den 400er Bürstenmotoren eine ganze Menge machen kann, nicht nur brav im Kreise fliegen.

Mein Fazit: Der TWINSTAR 2 ist eine erstklassige, durchdachte Konstruktion – absolut ausgereift. Die Flugeigenschaften sind wie erwartet sehr gutmütig und absolut „Feierabendtauglich“ ! Das Modell kann auch mit den beiligenden Bürstenmotoren gut geflogen werden. Ein Lob an Multiplex für dieses Modell. Wenn alle Produkte aus Deutschland so innovativ wären, müssten wir uns um die Zukunft keine Sorgen machen.

Nach einer Vielzahl von Flügen in 2006 und 2007 gibt es auch schon ein paar eingehendere Erfahrungen mit dem Modell. Es folgen daher nun noch ein paar Langzeiterfahrungen

Was ist uns im Laufe des Einsatzes mit der Twinstar2 wiederfahren?

Mit dem Modell wurden in der Saison 2006 von Februar bis Juni 2006 rund 100 Flüge durchgeführt, d.h. das Modell war meine meistgeflogene Maschine.

(bedingt durch intensiven Schulungsbetrieb)

Folgende Probleme sind dabei aufgetreten:

April 2006:

Kabelbruch an der Platine

Der Kabelbaum an der Platine hat Probleme mit den Servokabeln bekommen. Diese sind an der Platine ohne Zugentlastung angebracht. Nach häufigem Stecken führt das zu Kabelbrüchen. Daher wurden die Kabel neu angelötet und dann mittels Kabelbindern an den dicken Kabeln der Motorstromversorgung befestigt. Dies ist eine wirksame Zugentlastung und sollte die Probleme dauerhaft lösen.

Mai 2006:

Lose Kabinenhaube

Die Plastikklammern im Rumpf waren mittlerweile ziemlich ausgeleiert und damit hielt die Kabinenhaube nicht mehr sicher – bei angedrückten Schnellflug flog diese mehrmals davon. Daher wurde eine zusätzliche Befestigung mit einem Magneten eingebaut. In die Haube wird eine M4 Schraube mit Sekundenkleber eingeklebt, in den Rumpf ein Rundmagnet. Dieser stammt aus einem Magnetpin für Whiteboards – die gibt es preiswert im Schreibwarenhandel.

Nachtrag: Mittlerweile hat Multiplex die Kabinenverriegelung verbessert und mit einer ringförmigen Aufnahme versehen.. Das ganz ist jetzt wesentlich robuster und leihert auch nicht mehr aus.

Juli 2006:

Motoren verschlissen

Beim Lehrer-Schüler Betrieb mit meinen Söhnen gab es plötzlich einen krassen Leistungsabfall der Twinstar. Das Modell war trotz vollem Akku fast nicht mehr in die Luft zu bekommen und der Flugbetrieb mußte abgebrochen werden. Was war passiert ? Auf der Unterseite der Motorgondeln waren deutlich schwarze Schmauchspuren zu sehen, Daheim wurde der Motor ausgebaut und untersucht, Äußerlich sah alles OK aus, aber der Motor hatte einen starken Geruch nach „Elektrik“. Daher wurde der Austausch beider PERMAX400 beschlossen. Glücklicherweise hatte ich noch die (ungebrauchten) Permax-Motoren einer Twinstar1 in der Schublade.

Rein aus akademischem Interesse wurde einer der beiden verschliessenen Motoren geöffnet und schon war die Bescherung zu erkennen: Die Kohlen des Motor waren bis auf die Bronzefeder abgenudelt. Kein Wunder daß da keine Leistung mehr kam. Die Motoren der Twinstar 2 haben damit ca. 120 Flüge durchgehalten. Eigentlich recht wenig…

Hier der Vergleich zwischen PERMAX400 „alt“ (rechts) und „neu“ (links) Mir scheint früher hat Multiplex echte Mabuchi-Motoren – (erkennbar an dem roten Plastiknippel) geliefert, heute nur noch eine „billigere“ Kopie? Wir werden sehen – der Schulungsbetrieb ging im Jahre 2006 mit 5-8 Flügen pro Samstag nachmittag weiter. Ach ja – wir fliegen hier mit 8 Zellen GP3000

Der TWINSTAR 2 ist eine ausgereiftes Modell das auch mit Bürstenmotoren gut fliegt. Wer das Modell baut kann später relativ einfach auf brushless umrüsten, danke der Motorträger ist das problemlos möglich.

Januar 2020

Umrüstung auf Brishless-Motoren

Nachdem die Twinstar fast 8 Jahre nicht mehr in Gebrauch war, wurde diese im Januar 2020 wieder reaktiviert und auf Brushless umgerüstet. Dazu gibt einen extra Beitrag.

Weitere Erfahrungsberichte

Und was sagen andere Piloten zur Multiplex Twinstar 2 ? Hier ein paar interessante Links.

Guter Baubericht der Twinstar 2 mit Brushless-Motoren:

http://www.rc-blogger.com/index.php/bauberichte/multiplex-twinstar-ii-mit-bl-motoren/

Hier der Einbau eines Abwurfschachtes in die Twinstar 2:

http://www.schoeppl.info/de/modellsport/flugmodelle/multiplex-mpx-twinstar-ii/multiplex-mpx-twinstar-ii.aspx

So kann man ein Fahrwerk anbauen:

http://www.schoeppl.info/de/modellsport/flugmodelle/multiplex-mpx-twinstar-ii/twinstar-ii-mit-fahrwerk/twinstar-ii-mit-fahrwerk.aspx

Hier noch etwas zur alten Twinstar 1 aus grauem Styropor

http://www.wherzog.de/eflug/Twinstar1.htm

Und noch ein Bericht von der alten Twinstar 1

http://www.do4ksc.de/twinstar.htm

Danke für den guten Baubericht. Gerade baue ich die Twinstar 2 ND zusammen. Dazu folgende Bemerkungen:

Die Flügelgegenlager lassen sich auch mit Zange nur schwer zusammen drücken. Bei einem passten die beiden Hälften nicht richtig zusammen. Im Gewinde blieb ein kleiner Spalt.

Nachdem ich die Leitwerke probeweise in den Rumpf gesteckt hatte, bekam ich sie nicht mehr raus. Sonst wäre der Rumpf gebrochen. O.K., da sie so fest sitzen, reichte es, Seku in die Spalten laufen zu lassen.

Wie du richtig beschrieben hast, darf hier auf keinen Fall mit Aktivator gearbeitet werden. Was Du beschreibst ist mir beim Easystar passiert. Nach Erfahrungen auch mit dem Magister und dem Easyglider verzichte ich ganz auf Aktivator. Der neue MPX Elapor Seku benötigt auch keinen mehr. Allerdings dauert es Stunden bis er fest ist. Der neue MPX Elapor green sondert auch keine giftigen Dämpfe mehr ab, also Daumen hoch.

Die Ausführungen der Bauanleitung sind teilweise imho irreführend. Z.B. beim Zusammenfügen der Rumpfhälften auf Geradlienigkeit achten. Die Rumpfhälften haben Noppen und Aussparungen, wenn die ineinander sitzen, gibt es nichts mehr zu korrigieren. Ebenso bei den Leitwerken. Entweder man hat sie richtig tief gesteckt oder nicht, auszurichten gibt es nichts mehr.

Wenn ich den Twinstar fertig habe, schreibe ich evt. nochmal.

Viele Grüße vom Bodensee,

Udo