Die Kunstflugschaumwaffel aus dem Hause Multiplex. Die Reaktivierung des Modells im Rahmen einer Erprobung verschiedener 2.4GHz Empfänger war der Anlass, den Bericht aus dem Jahre 2006 zu überarbeiten und zu ergänzen.

Dieses Modell war mein meistgefolgenes Modell in der Sommersaison 2006 und 2007. Wer den Twinstar beherrscht, und nun fliegerisch den nächsten Schritt gehen will, ist mit diesem Modell sicherlich gut beraten. Auch die Depron-Piloten, die einmal ein „richtiges“ Flugzeug fliegen wollen, sollten sich das Modell einmal anschauen.

Die nachfolgende Beschreibung ist in mehrere Seiten gegliedert, um die Ladezeiten kurz zu halten. Jeweils am Seitenende geht es weiter.

Der Baukasten

Das Modell ist im technischen Design und im Aufbau deutlich besser durchdacht als die frühere Skycat. Die Tragflächen sind abnehmbar und können geteilt werden. Sie besitzt eine sehr gute Bauanleitung und auch einen schönen Dekorbogen.

Nach dem Öffnen der Schachtel bot sich mir das folgende Bild:

Alles sauber und stoßfest verpackt. Auf der Packung steht: „In 4 Stunden flugbereit“ aber das schien mir fast zu gut um wahr zu sein.

Hier nochmals der ganze Inhalt des Kastens im Überblick.

Alles sauber in Plastikbeutel verpackt bzw. mit Noppenfolie geschützt.

Die Teile sind allesamt von sehr guter Qualität, keine Fehlstellen. Multiplex scheint die Fertigung der Elapor-Modelle gut ium Griff zu haben.

Hier noch eine Großaufnahme des Kleinteilesatzes. Alles drinn was man braucht und von guter Qualität. Seit 2006 sind in den Multiplex-Baukästen keinerlei Holzteile mehr, nur noch präzise

gefertigte Plastikteile.

Um mit dem Bau zu beginnen, braucht man jetzt nur noch je ein Fläschchen Sekundenkleber Mittel und Dickflüssig sowie Aktivatorspray. Dann kann es

losgehen.

Der Rumpfbau

Beim Bau des Modelles wird mit dem Rumpf begonnen. Es werden hier auch die Servos für Höhe und Seite eingebaut. Die Servos habe ich mit Heißkleber eingeklebt, da dies nicht die Gefahr birgt, dass Sekundenkleber ins Servogehäuse läuft und das ganze Teil unbrauchbar macht. Es kam die bewährte Pattex PA6-GF30 Heißklebepistole zu Einsatz.

Als Servo für das Höhenruder kommt ein HITEC HS-81 MG zum Einsatz. Da das Seitenruder auch das Spornrad mitnimmt habe ich hier ein Hitec HS-81 mit

Metallgetriebe verwendet, um nach einer harten Landung nicht jedesmal das Servogetriebe wechseln zu müssen.

Damit die Servokabel bei der Rumpfmontage nicht stören, habe ich diese mit Klebeband provisorisch befestigt. Auf diesem Bild ist auch sehr schön die gewichtsoptimierte Struktur des Rumpfes zu sehen.

Vor dem Zusammenkleben der Rumpfhälften sollte man gleich die Ruderhörner montieren. Wer schon Experte im Funfly und 3D Fliegen ist, kann die

Anlenkungen ganz außen einhängen, wer gerade vom Twinstar 2 auf den Acromaster umsteigt sollte erst mal das innerste Loch der Ruderhornverlängerung nehmen (später kann man das ja noch umstecken)

Das Zusammenkleben des Rumpfes ist eigentlich kein Problem, wenn man zwei Dinge hat: Genügend dickflüssigen Sekundenkleber und Malerkrepp-Klebeband. Davon bereite ich ca. 8 bis 10 Stücke von je 20cm Länge vor und klebe diese an den Tischrand.

Nun eine der Rumpfteile mit reichlich Sekundenkleber bestreichen. Damit das schnell geht, habe ich die Spitze der Sekundenkleberflasche großzügig

abgeschnitten, sodaß ich eine ca. 1,5mm große Öffnung habe. Damit kann man schnell den Kleber aufbringen.

Dann die zweite Rumpfhälfte auflegen und mit dem Kreppband die beiden Rumpfhälften fixieren. KEINEN Aktivator verwenden! So hat man genug Zeit, zügig aber ohne große Hektik zu arbeiten. Jetzt ca. 10 Minuten warten, bis alles sauber ausgehärtet ist. Dann kann man die Klebebänder wieder entfernen. Falls nötig, kann man einzelne Stellen des Rumpfes noch punktuell mit dünnflüssigem Sekundenkleber nachkleben. Die ganze Rumpfnaht ringsum sollte sauber verklebt sein.

Damit ist der Bau des Rumpfes im wesentlichen schon abgeschlossen. Hier noch ein Bild des Rumpfes von oben.

Nun geht es weiter mit Leitwerksmontage und Fahrwerk.

Bau und Montage des Leitwerks

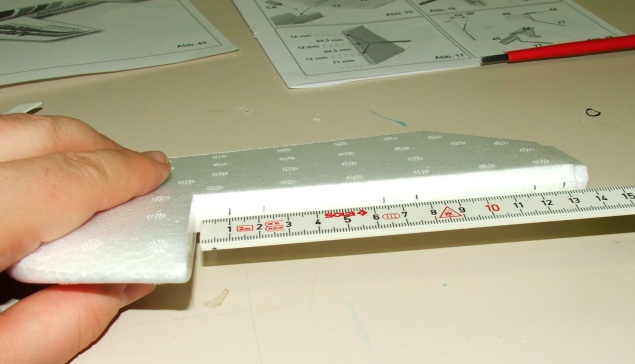

Die Leitwerksmontage ist eigentlich ganz einfach. Wir fangen mit dem Höhenruder an. Erst mit dem Lineal nach Angabe der Bauanleitung die Scharnierschlitze markieren. Die Maße sind ja dankenswerter Weise in der bebilderten Anleitung aufgeführt.

Das Ruder an die Flosse anlegen und die Markierungen übertragen. So werden eventuell aufgetretene Ungenauigkeiten beim Anzeichnen kompensiert und hinterher passt alles sauber.

Nun kann man die Schlitze schneiden. Dazu mit dem Cutter (Bitte mit neuer, scharfer Klinge!) an der Markierung senkrecht nach unter stechen bis man ca. die halbe Scharnierlänge erreicht hat. Das ganze auf der anderen Seite wiederholen. So gibt es präzise passende Schlitze – nicht zu breit und nicht zu schmal.

Dann die Scharniere trocken einstecken und alles mal auf Passung und gute Beweglichkeit prüfen.

WICHTIG: Die Scharniere haben eine Ober- und eine Unterseite. Man erkennt dies an der glatten Seite und der etwa raueren Seite. Auch ist die Rille

für den Knick nur einseitig. Bitte darauf achten, dass alle Scharniere eines Ruder gleich herum montiert sind, damit das Ruder leichtgängig und ohne Verzug läuft.

Nun die Ruder wieder demontieren und die Scharniere einkleben. Dazu diese zuerst wie links gezeigt zu etwa 1/3 der Länge einstecken, dann auf beiden Seiten einen Tropfen Sekundenkleber „Mittel“ angeben und dann bis zur Knicklinie in den Schlitz schieben.

TIP: Damit die Scharniere besser halten, sollte man zwei Dinge tun:

Erstens diese vor dem Einkleben mit groben Schmirgelpapier (60er Korn) auf beiden Seiten aufrauen. Zweitens sollte man Zahnstocher durch die Löcher der Scharniere stecken. So sind die Scharniere gesichert und können nicht mehr herausrutschen! (Wenn man das nicht tut, kann bei einer Landung in hohem Gras alles wieder rausgerissen werden – siehe Erfahrungsbericht am Ende dieses Berichts)

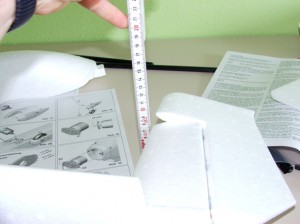

Vor dem Aufkleben des Höhenleitwerkes den horizontalen Sitz kontrollieren. Das ganze sitzt recht straff und muß sorgfältig in den Rumpf eingesteckt werden. Dazu am einfachsten die Höhe ab Tischplatte messen. Es muß auf beiden Seiten der gleiche Wert sein (bei mir ca. 7cm) Hier bitte zum dickflüssigen Sekundenkleber greifen!

Bei Verkleben habe ich hier auch wieder auf eine Vorbehandlung Aktivator verzichtet, sonst hat man keine Chance, das Teil korrekt zu montieren, bevor der dickflüssige Sekundenkleber fest ist.

Jetzt kann das Seitenruder vorbereitet werden. Das einzig kritische ist hier das Spornrad.

Hier eine Detailaufnahme der Spornradbefestigung. Zuerst wird der Ruderhebel einseitig eingeklebt, d.h. er wird nur unten verklebt. Dann wird oben der Draht für das Spornrad eingedrückt und anschließend festgeklebt. Den Schlitz oben habe ich dann noch mit Filler-Pulver und dünnflüssigem Sekundenkleber fest verklebt.

Zum besseren Verständnis: Der Draht vom Spornrad läuft jetzt schräg nach innen und liegt oben auf dem Ruderhorn auf. Das Scharnier des Spornrades muß am Rumpf sauber eingepaßt werden, damit das Seitenruder leichtgängig angeschlagen werden kann. Dazu mußte ich die Aussparung am Rumpfende etwas nacharbeiten.

Das fertig vorbereitete Seitenruder vor dem Einkleben des Seitenruders. Oben liegt das Spornrad.

Beim Verkleben habe ich auch hier wieder auf eine Vorbehandlung Aktivator verzichtet, sonst hat man keine Chance, das Teil korrekt zu montieren, bevor der dickflüssige Sekundenkleber fest ist.

Montage des Fahrwerkes

Es folgt nun eine ausführliche Bilderfolge von der Montage des Fahrwerkes

Hier ist die Befestigungsplatte für das Fahrwerk bereits am Rumpf aufgeklebt und man sieht die für das Fahrwerk selbst benötigten Teile.

Beim Bau des Fahrwerks sollte man sich Zeit lassen und nicht zuviel Sekundenkleber benutzen, damit sich die Räder hinterher auch drehen.

Die Lager für den Fahrwerksdraht (vernickelte Stellringe) müssen vor dem Verkleben gut aufgeraut werden – am besten mit 60er Schmirgelpapier. Auf keinen Fall die Madenschrauben eindrehen – falls Sekundenkleber ins Gewinde läuft bekommt man diese sonst nie wieder heraus. Das Einkleben erfolgt mit dickflüssigem Sekundenkleber und Akivator.

Nach dem Zusammenkleben der Fahrwerksverkleidung sollte man zuerst die Bohrungen freimachen und den Fahrwerksdraht probehalber einstecken. Alles sollte ohne großen Widerstand zusammen zu stecken sein. Jetzt kann man die Madenschrauben eindrehen – aber noch nicht festziehen.

Nun den Fahrwerksdraht herausziehen, die Räder einlegen und den Draht wieder einschieben. Vor dem endgültigen Anziehen der Madenschrauben habe ich einen kleinen Schraubenzieher zwischen Rad und Lager geschoben. So ist sichergestellt, daß ein kleiner Zwischenraum bleibt und das Rad leichtgängig ist. Wenn man dem Rad ein wenig Schwung gibt, muss es sich weiterdrehen. Dann ist alles OK.

Hier das fertige Fahrwerk. Es kann jetzt dann den Rumpf gesteckt werden. Ich habe es dort noch mit ein paar Tropfen Heißkleber gesichert, damit es sich nicht bei einer harten Landung lösen kann.

Der Clip-Mechanismus der originalen Bodenplatte hat bei mir leider nicht funktioniert und das Fahrwerk ist nicht vollständig eingerastet, weil der Rastzapfen am Plastikteil ein wenig zu kurz ist. Multiplex hat das Problem jedoch erkannt und inzwischen wird hier eine verbesserte Bodenplatte mit einer Schraube geliefert.

Bau der Tragflächen

Die Tragflächen des Acromaster sind hohl und daher sehr leicht, aber trotzdem deutlich stabiler als z.B. bei der alten Skycat. Allerdings muß man hier das ganze aus zwei Hälften zusammenbauen. Das ist aber nicht schwer zu bewerkstelligen.

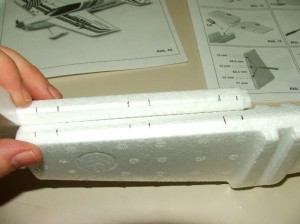

Die obere Tragflächenhälfte wird an eine Tischkante gelegt damit der Flächenübergang nicht stört und die ganze Fläche plan auf dem Tisch aufliegt.

Dann wird mit dem Styroporstreifen aus dem Baukasten unterlegt damit nichts wackelt. Die Tragflächen beschweren, damit nichts mehr verrutsch und anschließend zügig eine Menge dickflüssigen Kleber auftragen. Damit das schnell geht, habe ich die Spitze der Sekundenkleberflasche großzügig abgeschnitten, sodaß ich eine ca. 1,5mm große Öffnung habe. Damit kann man schnell den Kleber aufbringen.

Dann das Unterteil auflegen und festdrücken, bis der Sekundenkleber abgebunden hat. Das dauert hier ein wenig länger, weil es eine große Fläche ist, also lieber mal eine Minute länger „Hand auflegen“

ACHTUNG:

Jetzt folgt der entscheidende Schritt, um die Tragfläche stabil und verwindungssicher zu machen: Die Fuge zwischen den beiden Flächenhälften wird mit Sekundenkleber „mittelflüssig“ verklebt. Dann alles gut trocknen lassen, ggf. mit ein wenig Aktivator nachhelfen. Danach ist die Fläche stabil und verdrehungssteif.

MERKE: Wenn die Fläche deines Acromasters weich und wabbelig ist, dann ist mit Sicherheit die Fuge auf der Flächenunterseite nicht ordentlich verklebt!

Zum Durchziehen der Servokabel habe ich eine Schnur mit einem kleinen Gewicht versehen und einfach durch die Servoöffnung eingefädelt und durch Flächenbohrung fallen lassen, bis es an der Wurzelrippe wieder rauskommt.

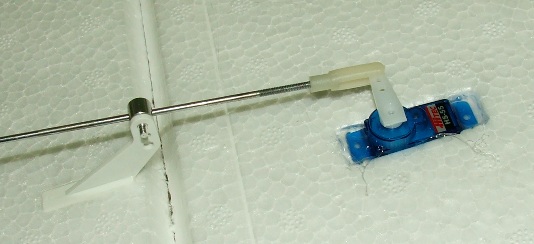

Das Servo wird wieder mit Heißkleber montiert. Ich habe das HS-55 als Flächenservo benutzt, weil ich dieses Servo gerade herumliegen hatte. Bei einem Neukauf würde ich aber das etwas robustere HS-65 einsetzen. Das wiegt zwar 4g mehr, hat aber ein deutlich stabileres Getriebe und Kugellager.

Zum Bild: Das Gestänge wird natürlich noch nach dem Ruderhebel gekürzt und der Servohebel bekommt noch seine Befestigungsschraube.

Aufbringen des Dekorbogens

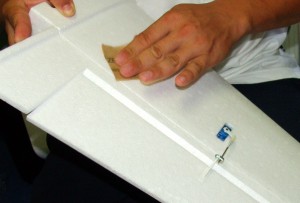

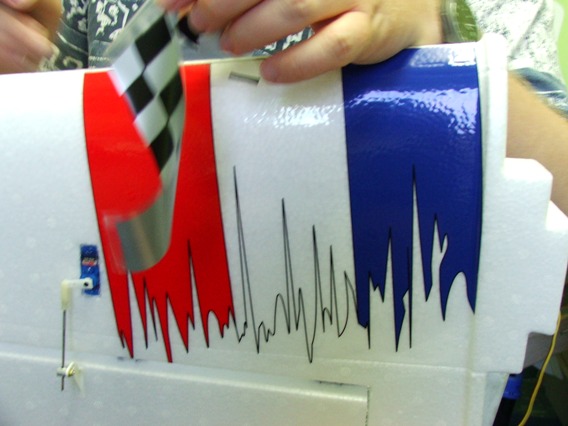

Hier zeige ich beispielhaft das Aufbringen des Dekorbogens an der Tragfläche.

Zuerst wird die Tragfläche mit 500er Schleifpapier überschliffen um die kleinen Unebenheiten auf der Fläche zu beseitigen. Das muß zwar nicht sein, aber der Dekorbogen liegt dann einfach besser an und bekommt auch nicht so leicht Blasen. Der Dekorbogen wird trocken aufgeklebt. Dazu einen schmalen Streifen der Schutzfolie abziehen, dann den Dekorbogen ausrichten und ankleben. Nun schrittweise die Folie abziehen und mit der anderen Hand die Folie Stück für Stück feststreichen.

Ebenso kann der Dekorbogen auf der Unterseite der Fläche angebracht werden.

Die Überstände werden mit einem scharfen Cutter-Messer entlang der Nasenleiste abgeschnitten.

Um den Aufkleber auf den Rumpfrücken aufzubringen, sollte man am besten zu Zweit arbeiten. Dann kann eine Person die Schutzfolie abziehen und der andere drückt den Dekorbogen schrittweise fest. Hier das fertige Ergebnis.

Der Bau des Modells hat bis hierher etwa 5 Stunden gedauert, davon ungefähr 45 Minuten für diverse Lötarbeiten (Servoverlängerung, Motorstecker usw.) und die Verarbeitung des Dekorbogens (Ausschneiden inklusive Aufkleben) nochmals knapp 2 Stunden. Insgesamt also 7 Stunden.

Der Antrieb

Mein Antrieb ist ein AXI 2820/12 – ich hatte den zufällig noch von einem anderen Projekt herumliegen. Der Akku war Anfangs ein E-TEC Lipoly mit 3 Zellen 1800mA. Dieser Akku ist aber mit dem Antrieb eindeutig überlastet – dementsprechend war der auch nach weniger als 20 Flügen unbrauchbar. Als Regler kommt ein Hacker / JETI 70A zum Einsatz. Der Regler ist zwar eigentlich überdimensioniert, aber ich hatte den gerade noch in der Schublade.

Der im Baukasten mitgelieferte Motorspant paßt für den AXI perfekt – alle Bohrungen an der richtigen Stelle.

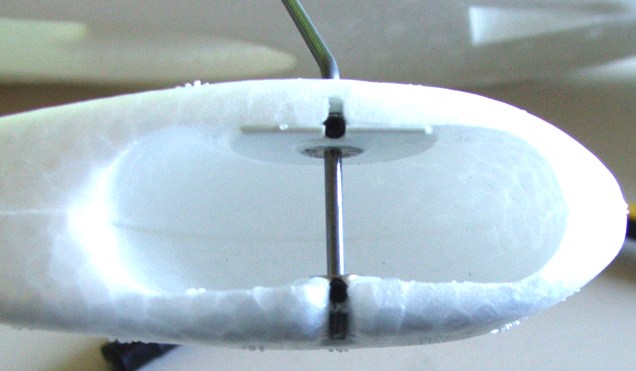

Hier ist der Motor nun im Rumpf montiert. Mit den 4 äußeren Schrauben kann Zug un Sturz eingestellt werden, die beiden mittleren Schrauben befestigen das Ganze. Diese Schrauben müssen ausreichend fest angezogen werden, sonst vibriert der ganze Antrieb bei Volllast.

Dann wird die Starluftschraube montiert. Ein Spannzangenmitnehmer von Aeronaut paßt perfekt. Das weiße Teil dient zur Befestigung des Spinners.

Jetzt muß nur noch der Spinner aufgesteckt werden. Fertig!

Wer noch mehr zum Bau wissen möchte, der kann >>HIER<< bei Multiplex die original Acromaster-Anleitung als PDF-Datei herunterladen. Die Bilder sind wie üblich in der Mitte der Anleitung zu finden.

Flugerfahrungen mit dem Acromaster

Es folgt ein Bericht der Flugerfahrungen mit dem Acromaster.

Hier die Vorbereitungen zum Erstflug – der aber leider dann nicht an diesem Tage statt fand. Grund waren heftige Vibrationen des Motors bei Volllast. Als Luftschraube war hier eine normale APC 12*6 Verbrennerluftschraube montiert, da die APC 12*6 Elektro im Juli 2006 in ganz Deutschland nicht lieferbar waren.

Die Vibrationen waren selbst bei einem nur wenige Sekunden dauernden Probelauf so heftig, daß die Motorbefestigung herausgerissen wurde und damit der ganze vordere Rumpf verzogen war.

Die Ursachenforschung zuhause ergab dann einen unrund laufenden Mitnehmer – die Spannzange des Mitnehmers war geringfügig verbogen!

(Die Vibrationsursache bei einem Modell eines Kollegen waren nicht ausreichend festgezogene Schrauben des Motorspants.)

Es wurde dann auf einen anderen Propeller (CAM Prop 12*6) und einen Graupner-Mitnehmer umgerüstet. Allerdings auch hier mit leichten Vibrationen unter Volllast. Der verwendete CAM-Prop ist für Verbrenner gedacht und daher einfach zu schwer.

Ich habe dann schlußendlich eine Aeronaut-CAM-Carbon Klappluftschraube 12*6 auf einem 55mm HM Mittelteil montiert. Die Schrauben des Mittelteils wurden fest angezogen und damit „klappt“ der Prop nur noch im Notfall (also bei Bodenberührung). Dies verhindert zuverlässig abgebrochene Luftschrauben – insbesondere bei verunglückten Landungen auf unebenem Boden.

Damit waren alle Probleme behoben – der Motor läuft seidenweich und rund.

Hier die Maschine beim Start. Dank des geringen Gewichtes und des leistungsfähigen AXI-Motors ist die Maschine nach wenigen Metern vom Boden.

Der Schwerpunkt war Anfangs nach Angabe Multiplex, wurde von mir aber ca. 5mm weiter nach hinten verlegt. Das Modell ist wunderbar neutral und sehr wendig. 3D-Fliegen auf engstem Raume ist möglich, aber mir macht der etwas großräumigere Kunstflug mehr Spaß.

Diie Flugdauer mit dem 1800er E-TEC LIPO lag bei rund 7 Minuten, je nach Motoreinsatz. Allerdings war dann der Akku restlos leer. Zudem hat der hohe Strom von bis zu 45 A in der Spitze den Akku völlig überlastet, da dieser nur für kurzeitige 15C ausgelegt war. Im Segler reicht das, aber nicht in einem Motormodell. Dementsprechend war der Akku schnell unbrauchbar. Mittlerweile fliege ich mit einem 3S2400 KOKAM Akku. Dieser verkaftet eine 30C Entladung und hält das ganze problemlos aus.

Dank des geringen Gewichtes von nur 1073g kann die Maschine recht langsam geflogen werden, ist aber auch bei starkem (Gegen-)Wind ausreichend durchsetzungsfähig.

Erfahrungen mit den Multiplex-Plastik-Scharnieren

Nach einer Außenlandung in hohem Gras hatte sich hartes Gras in den Spalt des Höhenruders eingefädelt und die Scharniere herausgerissen. Das Bild zeigt die Ausmaße.

Als Abhilfe wurden zunächst die Scharniere soweit möglich aufgeraut und wieder eingeklebt. Das hat aber nur kurze Zeit gehalten.

Dann wurde als dauerhafte Lösung ein 2mm Kohlestäbchen durch die Bohrung der Scharniere gesteckt und mit ein paar Tropfen dünnflüssigem Sekundenkleber verklebt. Dann mit dem Seitenschneider bündig abzwicken und ggf. etwas glatt schleifen.

Jetzt halten die Ruder bombenfest und auch bei Landungen in hohem Graß gibt es keine Probleme mehr. Wer keine Kohlestäbchen hat, der kann auch einfach hölzerne Zahnstocher nehmen – preiswert, praktisch, gut. Man sollte bei Multiplex überlegen, diese Modifikation „serienmäßig“ zu machen. Das Mehrgewicht von 2g für die Kohlestäbchen sind auf jeden Fall zu vernachlässigen wenn man das Mehr an Sicherheit bedenkt.

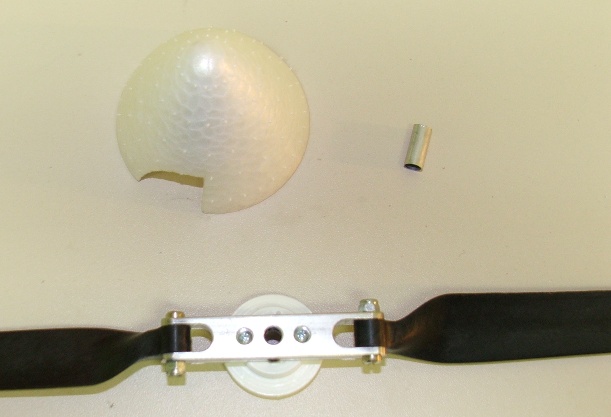

Spinnermontage bei Klappluftschraube

Nachfolgend eine kurze Beschreibung, wie man den originalen Multiplex-Schaumspinner auf eine Klappluftschraube montieren kann.

Hier die benötigten Teile:

- Motor (hier ein Graupner Compact 480 – baugleich mit AXI 2820 mit 5mm Welle)

- 14mm langes Alurohr mit 6mm Außendurchmesser und 5mm Innendurchmesser

- HM-Mittelteil 55mm Länge (z.B. Hoellein Artikel-Nr.: HM-55.5,0.8 )

- passende Klappluftschraubenblätter

Zuerst das Alurohr auf die Welle stecken, dann den Kunststoffhalter auf das Alurohr aufschieben. Alles muß sauber passen. Oben wird dann das Mittelteil aufgelegt.

Jetzt die beiden Befestigungslöcher mit einem Bohrer 1,7mm durchbohren – dabei das Mittelstück als Schablone benutzen.

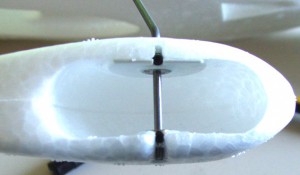

Hier das fertige Resultat nach der Montage von Vorne betrachtet.

Und hier von hinten. Die Kunststoffkappe ist mit zwei kleinen Blechschrauben 2*8 befestigt (Diese Schrauben liegen normalerweise den HM-Spinnern bei)

Hier ist das Mittelteil und die Luftschraube auf der Motorachse montiert. Auf das weiße Kunststoffteil kann jetzt der Spinner aufgesteckt werden.

Falls der Spinner aber am Rumpf schleift, muß dieser ein wenig gekürzt werden. Das sollte man nicht freihand tun, sonder mit dieser kleinen Vorrichtung: Die Klinge eines Cutter-Messers ist mit einem 2mm Balsa unterlegt und an der Tischkante festgeklemmt. Dann kann man durch Drehen des Spinners diesen gleichmäßig rundherum abschneiden. Das ergibt dann einen rundlaufenden Spinner.

Jetzt muß nur noch der fertige Spinner aufgesteckt werden. Verkleben ist unnötig, wenn man sauber gearbeitet hat und sollte auch vermieden werden, damit man ggf. nach Abnahme des Spinners noch an die Stellschrauben des Motorspants kommt.

Damit ist das Modell auch optisch perfekt motorisiert.