In diesem Artikel sind alle unsere derzeitigen Erkenntnisse zum Fräsen von GFK und CFK Teilen mit der CNC Portalfräse zusammengetragen.

Verbundwerkstoffe stellen deutlich höhere Anforderungen bei der Bearbeitung als Sperrholz oder Balsa. Daher nachfolgend also unsere Erfahrungen aus der Praxis.

Wichtiger Hinweis zu Sicherheit und Arbeitsschutz:

Die bei der Bearbeitung von Verbuindwerkstoffen entstehenden Stäube sind extrem gesundheitsschädlich. Es ist daher unbedingt zu empfehlen, im Wasserbad zu fräsen! Eine Absaugung mit einem Haushaltsstaubsauger ist definitiv nicht genügend, weil dieser die ganz feinen Stäube nicht zurückhalten kann. Ein Profisauger z.B. von FESTOOL ist da schon besser, aber dennoch wird beim Fräsen immer viel Staub aufgwirbelt.

Wenn irgend möglich sollte daher im Wasserbad gefräst werden. Ein zusätzlicher Mundschutz (Staubmaske) und ggf. Schutzbrille sind ebenfalls zu empfehlen.

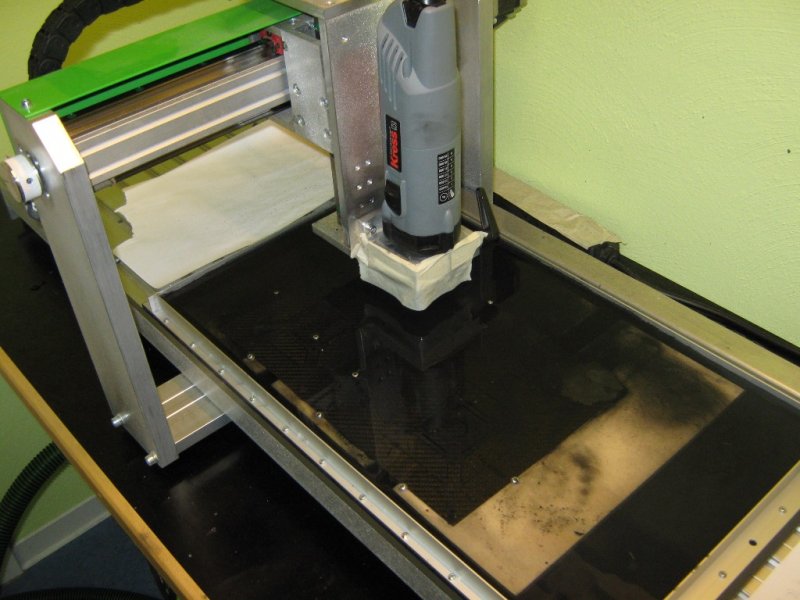

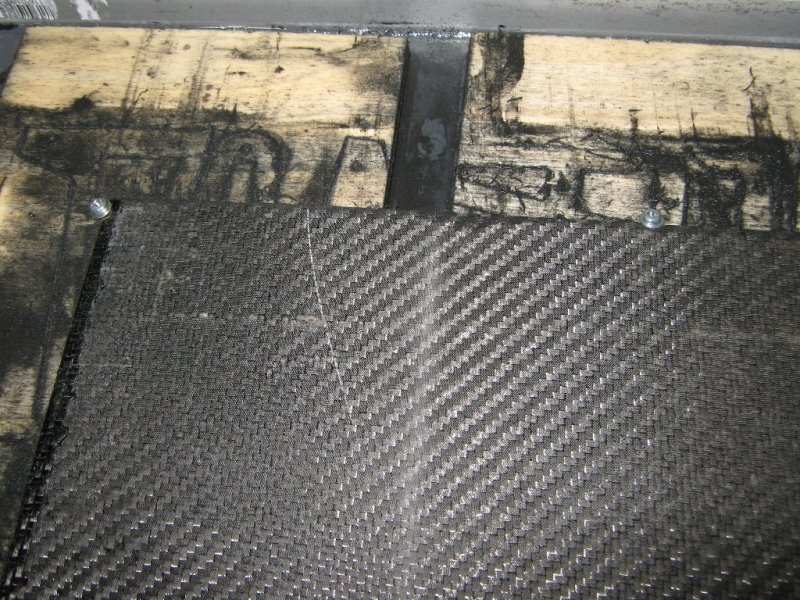

Bau einer Wanne für das Nassfräsen

Wir haben eine ganz einfache Wanne für das Nassfräsen gebaut. Dazu wurde ein Reststück einer wasserfesten Universalbauplatte aus dem Baumerkt besorgt und dazu passend Alu-L-Winkelprofile. Diese wurden dann abgelängt, vorgebohrt und mittels Blechschrauben direkt auf die Universalbauplatte geschraubt. So erspart man sich das mühsame Gewindeschneiden in der Grundplatte. Die Ränder zwischen Platte und Aluprofilen wurden kurzerhand mittels dickflüssigem Sekundenkleber abgedichtet.

Der Rand der Wanne ist hier 20mm hoch. Das ist ausreichend aber u.U. etwas knapp. Wer kann, sollte 30er L-Profile einsetzen. Zum Befestigen der GFK-PLatten wurden dann Reststücke aus 10mm Pappelsperrholz in die Wanne montiert. Dazu wurden von unten Löcher mit 3mm durchgebohrt und die Holzplatten mit kleinen Spannplattenschrauben befestigt.

Um die Verschraubungen abzudichten, aber dennoch wieder lösen zu können, wurden die Schraubenköpfe tief versenkt und diese anschließend mit ein paar Tropfen Kerzenwachs versiegelt.

Die Wanne selbst wird mit Nutsteinen auf dem Tisch der Fräse verschraubt.

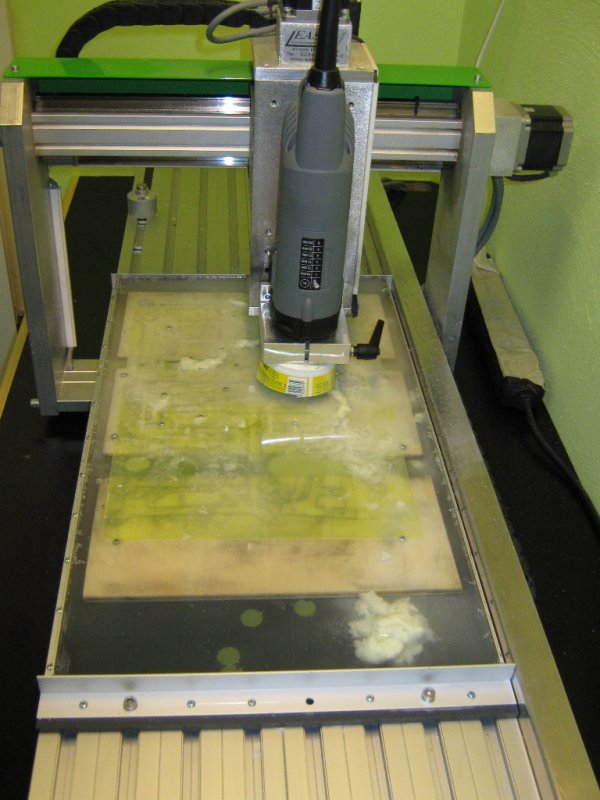

Die GFK-Platten werden aufgeschraubt, dann der Nullpunkt der CNC gesetzt und anschließend die Wanne soweit mit Wasser gefüllt, bis die ganzen GFK-Platte 2-3mm hoch mit Wasser bedeckt ist.

Nach dem Fräsen wird die Wanne einfach mit einem Nass-Sauger geleert. Dabei wird auch gleich der gebundene Frässtaub mit aufgenommen.

Als Spritzschutz habe ich hier einen abgeschnittenen Plastikbecher von unten an die Fräse geschraubt. Das reduziert den unvermeidlichen, feinen Sprühnebel ganz erheblich. Das Wasser tropft dann wieder in die Wanne.

ACHTUNG: Das Schmutzwasser des Wasserbeckens enthält die feinen GFK/CFK Partikel. Diese sollten nicht mit der Haut oder gar den Augen in Kontakt kommen. Daher in dieses Wasser nicht mit bloßen Händen eintauchen. Unbedingt Gummihandschuhe und Schutzbrille benutzen!

Vorschub beim Fräsen von GFK und CFK

Das wichtigste sind die richtigen Wert für Drehzahl und Vorschub, ansonsten bricht der Fräser nach wenigen Zentimetern ab oder wird ruck-zuck stumpf!

Mit größerem Durchmesser des Fräsers kann mit höherer Geschwindigkeit gefräst werden. Die Drehzahl sollte beim Einsatz der üblichen KRESS-Spindeln so hoch wie möglich gewählt werden. Idealweise Stufe 6 mit 29.000 1/min

GFK 1,5mm – diamantverzahnter Fräser

| Fräser | Vorschub | Drehzahl |

| 1mm | 12,5 mm/s | 29.000 1/min |

| 2mm | 15 mm/s | 29.000 1/min |

| 3mm | 17 mm/s | 29.000 1/min |

Mit steigendem Durchmesser des Fräsers kann der Vorschub erhöht werden.

CFK 1,5mm – diamantverzahnter Fräser

| Fräser | Vorschub | Drehzahl |

| 1mm | 10 mm/s | 29.000 1/min |

| 2mm | 12 mm/s | 29.000 1/min |

| 3mm | 15 mm/s | 29.000 1/min |

Sonstige Empfehlungen

Wenn irgend möglich sollte mann immer mit einem möglichst großen Fräser arbeiten. Ein 1mm Fräser sollte man nur da benutzen, wo es unbedingt nötig ist. Ein größerer Fräser erlaubt nicht nur höheren Vorschub sondern hält auch deutlich länger und muß auch nicht so häufig gewechselt werden.

Als Fräser sind Diamantverzahte unbedingt zu empfehlen, wenn möglich solche mit Beschichtung. Der Einsatz von spiralverzahnten Fräsern kann nur als Notlösung betrachtet werden. Die Kanten werden mit diesen Fräsern nicht besonders maßhaltig und auch die Standzeit der Spiralfräser ist einfach viel zu schlecht.

Gute CNC-Fräser zu fairen Preisen gibt es hier:

Aktualisiert: 5.12.2015

Wirklich eine tolle Anleitung zum fräsen von GFK/CFK. CFK ist wirklich übel bezüglich Spindel, Motoren, komplette Elektrik halt.

Werde mir auch eine kleine Wanne dann bauen müssen wenn ich dieses Thema dann angehe.

Danke jedenfalls

Wenn Du schon das tolle Tabellenbuch benutzt, dann rechne doch den besten Vc selbst aus! Vc=Pi*d*n für m/min und nochmal /1000 für mm/min…

Mit freundlichen Grüßen

Onkel Tom

Hallo,

habe mir auch ein Wasserbad gebaut und habe jetzt aber beim Fräsen von GFK ein Fräserbruch nach dem anderen.

Getestet mit 1 und 1,5 mm Fräser Diamantverzahnt. Beim Trockenfräsen halten die Fräser.

Hat schon jemand solche Erfahrungen gemacht?

Gruß Sven

Wie ist denn das Wasserbad aufgebaut? Liegt die GFK Platte nur punktuell auf und kommt dann ins schwingen? Was sind die Werte für Vorschub und Drehzahl?

Hallo Wolfram,

den Vorschub hatte ich bei einem 1mm Fräser und 26000 U/Min auf 1mm/s eingestellt.

Ich Fräse normal trocken eine 3mm GFK Platte mit 1mm Fräser und 1,5mm/s auf einmal durch. Im Wasserbad konnte ich nicht einmal mit nur 1mm Tiefenzustellung fräsen, ohne dass der Fräser nach wenigen Zentimeter abgebrochen ist. Die Platte ist absolut fest aufgespannt. Wenn ich das Wasser ablasse und alles trockne, funktioniert der komplette Fräsdurchgang mit einem Fräser ohne Bruch.

Gruß Sven

Hast Du Spülmittel ins Wasser gegeben? Ohne Spülmittel klappt bei feinen Fräsern die Spanabfuhr nicht so gut

Nein, ohne Spülmittel!

Auch ein 1,5er Diamantverzahnt Fräser ist schnell abgebrochen.

Mit einem 2er werde ich es noch probieren, hatte bis jetzt immer kleinere Löcher wie 2mm

in den Frästeilen.

Gruß Sven